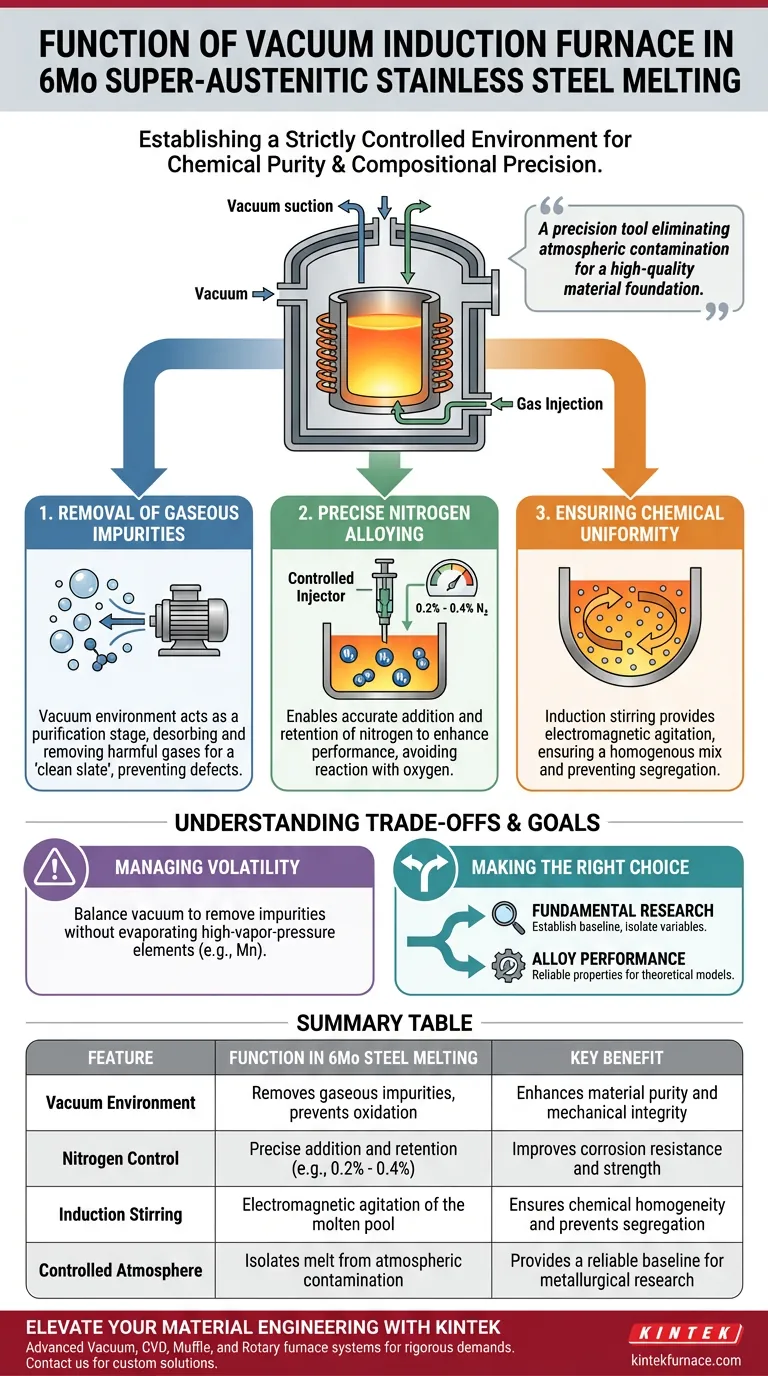

La fonction principale d'un four à induction sous vide dans la fusion de l'acier inoxydable super-austénitique 6Mo est d'établir un environnement strictement contrôlé qui garantit la pureté chimique et la précision de la composition. En isolant le bain de fusion de l'atmosphère, le four élimine efficacement les impuretés gazeuses nocives tout en permettant l'ajout et la rétention précis d'éléments d'alliage critiques tels que l'azote.

Le four à induction sous vide agit comme un outil de précision qui élimine la contamination atmosphérique et assure l'uniformité chimique, créant ainsi la base matérielle de haute qualité nécessaire à une recherche microstructurale et à des performances fiables.

Établir une base matérielle de haute qualité

La production d'acier inoxydable super-austénitique 6Mo ne nécessite pas seulement des températures élevées ; elle exige un contrôle rigoureux de la chimie de l'alliage. Le four à induction sous vide répond à ce besoin profond grâce à trois mécanismes spécifiques.

Élimination des impuretés gazeuses

Le four fonctionne sous vide, ce qui sert d'étape de purification. Cet environnement favorise la désorption et l'élimination des impuretés gazeuses indésirables qui sont inhérentes aux matières premières ou qui pourraient être introduites pendant la fusion.

En éliminant ces contaminants, le four établit une « page blanche » pour l'alliage. Cette réduction des impuretés est essentielle pour prévenir les défauts qui pourraient compromettre les propriétés mécaniques de l'acier final.

Alliage d'azote précis

Contrairement aux procédés de fusion standard où l'azote peut être considéré comme une impureté à éliminer, l'acier 6Mo nécessite souvent de l'azote comme ajout d'alliage délibéré pour améliorer les performances.

Le four à induction sous vide permet aux métallurgistes d'introduire de l'azote avec une extrême précision. La référence principale souligne la capacité de contrôler les ajouts d'azote à des niveaux spécifiques, tels que 0,2 % et 0,4 %. L'environnement contrôlé garantit que cet azote est retenu dans la matrice fondue au lieu de réagir avec l'oxygène ou de s'échapper de manière incontrôlée.

Assurer l'uniformité chimique

L'obtention d'un mélange homogène d'éléments est vitale pour les aciers inoxydables super-austénitiques, qui contiennent des niveaux élevés de molybdène et d'autres agents d'alliage lourds.

Le four assure l'uniformité de la composition chimique dans l'ensemble du lingot. Bien que la fonction principale soit la protection contre l'atmosphère, le mécanisme d'induction fournit intrinsèquement un brassage électromagnétique. Cela maintient le bain de fusion agité, garantissant que les éléments tels que l'azote et le molybdène sont uniformément répartis, empêchant la ségrégation qui fausserait les résultats de recherche.

Comprendre les compromis

Bien que la fusion par induction sous vide (VIM) soit essentielle pour les alliages de haute pureté, elle introduit des contraintes opérationnelles spécifiques qui doivent être gérées.

Volatilité des éléments d'alliage

Le même vide qui élimine les gaz indésirables peut effectivement abaisser le point d'ébullition des éléments désirables.

Bien que le four soit conçu pour prévenir les pertes par oxydation, les opérateurs doivent être vigilants quant aux éléments ayant des pressions de vapeur élevées, tels que le manganèse. Le processus nécessite d'équilibrer le niveau de vide pour éliminer les impuretés sans évaporer involontairement les composants d'alliage actifs avant qu'ils ne se lient à la matrice d'acier.

Faire le bon choix pour votre objectif

L'utilité d'un four à induction sous vide dépend fortement des exigences spécifiques de votre projet métallurgique.

- Si votre objectif principal est la recherche fondamentale : Le four est non négociable pour établir une base de référence, car il permet d'isoler des variables spécifiques (comme 0,2 % contre 0,4 % d'azote) sans interférence d'impuretés.

- Si votre objectif principal est la performance de l'alliage : L'équipement fournit l'homogénéité chimique nécessaire pour garantir que les propriétés mécaniques testées en laboratoire se traduisent de manière fiable par des modèles théoriques.

Utilisez le four à induction sous vide non seulement pour faire fondre le métal, mais pour concevoir sa microstructure à partir de l'état liquide.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fusion de l'acier 6Mo | Avantage clé |

|---|---|---|

| Environnement sous vide | Élimine les impuretés gazeuses et prévient l'oxydation | Améliore la pureté du matériau et l'intégrité mécanique |

| Contrôle de l'azote | Ajout et rétention précis (par ex. 0,2 % - 0,4 %) | Améliore la résistance à la corrosion et la résistance |

| Brassage par induction | Agitation électromagnétique du bain de fusion | Assure l'homogénéité chimique et prévient la ségrégation |

| Atmosphère contrôlée | Isole le bain de fusion de la contamination atmosphérique | Fournit une base fiable pour la recherche métallurgique |

Élevez votre ingénierie des matériaux avec KINTEK

La précision du processus de fusion est le fondement des alliages haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes avancés de fours sous vide, CVD, à moufle et rotatifs conçus pour répondre aux exigences rigoureuses de la production d'acier inoxydable super-austénitique.

Que vous ayez besoin d'un contrôle d'azote exact pour l'acier 6Mo ou d'une solution à haute température personnalisable pour la recherche spécialisée, nos systèmes fournissent l'uniformité chimique et le contrôle atmosphérique dont vous avez besoin.

Prêt à affiner les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut stimuler votre innovation.

Guide Visuel

Références

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels procédés de finition suivent la coulée du métal dans les fours à induction ? Atteindre la précision et l'efficacité dans le travail des métaux

- Quels facteurs influencent la conception des circuits de chauffage par induction ? Optimiser la puissance, la fréquence et le matériau pour l'efficacité

- Quels sont les principaux avantages de l'utilisation des fours à induction pour la fusion des métaux précieux ? Maximiser la pureté et le rendement

- Quelle est la fonction principale d'un four à arc sous vide non consommable ? Perspectives d'experts pour la production d'alliages Sm-Co-Fe

- Qu'est-ce que le brasage par induction et où est-il utilisé ? Débloquez l'assemblage rapide et précis des métaux pour l'industrie

- Quels sont les avantages et les utilisations des fours à induction dans les fonderies ? Obtenez une fusion des métaux rapide, propre et précise

- Quel est le rôle d'un four à arc sous vide dans la synthèse des alliages réfractaires TixNbMoTaW ? Étapes clés pour la préparation des alliages réfractaires

- Pourquoi est-il nécessaire de réduire la tension secondaire appliquée pendant le processus de four à arc ? Protégez votre four et augmentez son efficacité