Le four de fusion sous vide poussé agit comme l'environnement facilitateur pour l'alliage de l'alliage d'apport de brasage Ni 620 avec de la poudre de tungstène métallique (W). En maintenant des températures allant jusqu'à 1250 °C dans un environnement sans oxygène, le four permet au tungstène réfractaire de se dissoudre complètement dans la matrice de nickel sans dégradation, résultant en un alliage chimiquement précis et structurellement uniforme.

La fonction principale du four sous vide poussé est de surmonter la disparité physique entre la base de nickel et la poudre de tungstène. Il empêche l'oxydation rapide tout en maintenant la chaleur et le temps nécessaires pour que le tungstène à haut point de fusion s'homogénéise dans l'alliage d'apport.

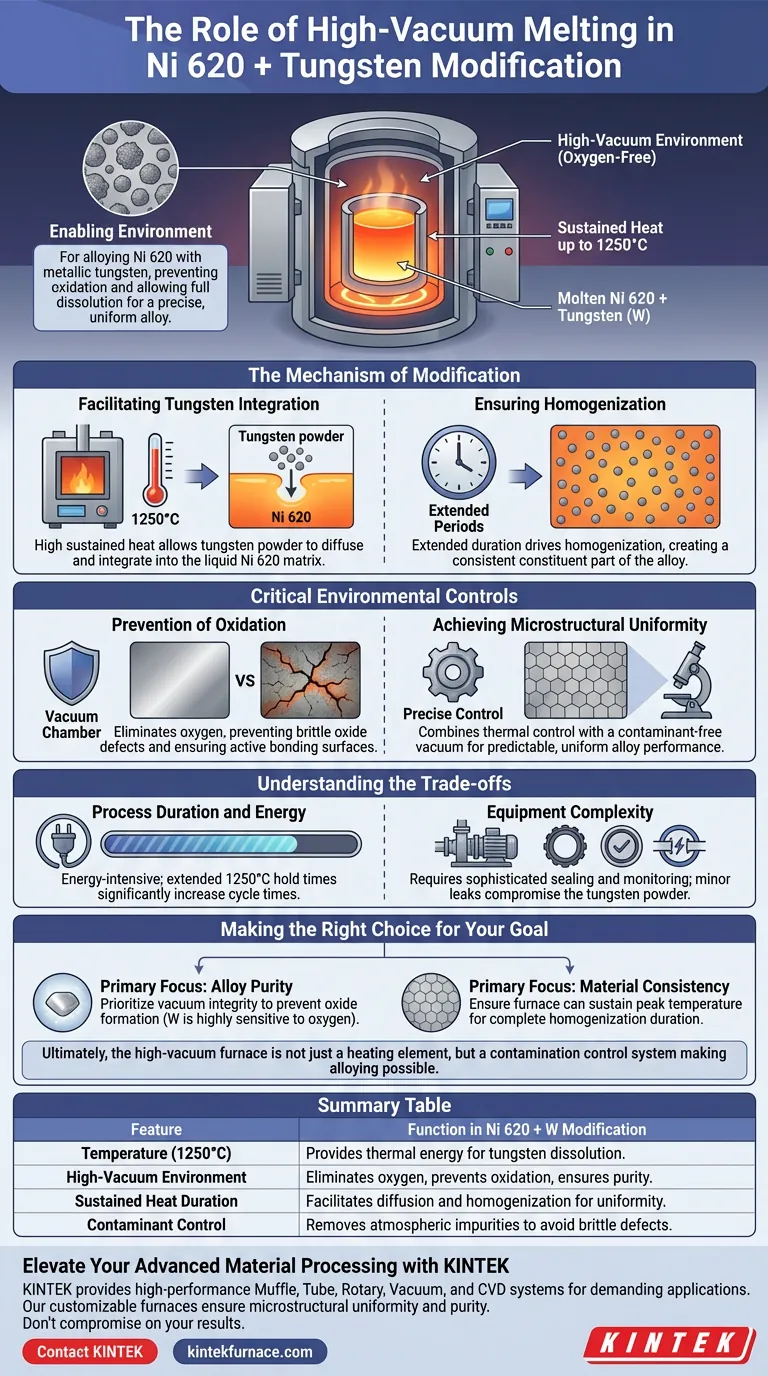

Le Mécanisme de Modification

Faciliter l'Intégration du Tungstène

Le tungstène est un métal réfractaire avec un point de fusion extrêmement élevé, ce qui rend difficile son mélange avec les alliages à base de nickel standard dans des conditions normales.

Le four de fusion sous vide poussé fonctionne à des températures élevées spécifiques, atteignant généralement 1250 °C.

Cette chaleur soutenue permet à la poudre de tungstène de diffuser et de s'intégrer efficacement dans la matrice liquide de Ni 620.

Assurer l'Homogénéisation

La simple fusion des métaux est insuffisante ; les éléments doivent être uniformément répartis pour créer un alliage d'apport fiable.

Le four maintient ces températures élevées pendant des périodes prolongées.

Cette durée favorise le processus d'homogénéisation, garantissant que le tungstène ne reste pas sous forme de particules discrètes mais devient une partie intégrante de la microstructure de l'alliage.

Contrôles Environnementaux Critiques

Prévention de l'Oxydation

Le danger principal pendant ce processus de modification est la formation d'oxydes.

Les alliages de nickel et le tungstène sont tous deux sensibles à l'oxydation à des températures élevées, ce qui créerait des défauts fragiles et empêcherait un alliage correct.

L'environnement de vide poussé élimine l'oxygène atmosphérique, garantissant que les surfaces métalliques restent "fraîches" et chimiquement actives pour la liaison.

Atteindre l'Uniformité Microstructurale

La qualité d'un alliage d'apport de brasage dépend de sa consistance.

En combinant un contrôle thermique précis avec un vide exempt de contaminants, le four produit un alliage modifié avec une microstructure uniforme.

Cette uniformité garantit que le Ni 620 modifié se comporte de manière prévisible lors des applications de brasage réelles.

Comprendre les Compromis

Durée du Processus et Énergie

Bien qu'essentielle pour la qualité, la fusion sous vide poussé est un processus énergivore.

L'exigence de maintenir l'alliage à 1250 °C pendant des périodes prolongées pour assurer une intégration complète du tungstène augmente considérablement les temps de cycle par rapport à la fusion atmosphérique standard.

Complexité de l'Équipement

Atteindre et maintenir un état de vide poussé nécessite des systèmes d'étanchéité et de pompage sophistiqués.

Les opérateurs doivent surveiller strictement les niveaux de vide, car même des fuites mineures peuvent introduire suffisamment d'oxygène pour compromettre la poudre de tungstène avant qu'elle ne se dissolve dans la matrice de nickel.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la modification du Ni 620 avec du tungstène, considérez vos priorités de traitement spécifiques :

- Si votre objectif principal est la pureté de l'alliage : Privilégiez l'intégrité du vide pour prévenir la formation d'oxydes, car le tungstène est très sensible à l'oxygène à 1250 °C.

- Si votre objectif principal est la consistance du matériau : Assurez-vous que le four est capable de maintenir la température de pointe pendant la durée prolongée requise pour une homogénéisation complète.

En fin de compte, le four sous vide poussé n'est pas seulement un élément chauffant, mais un système de contrôle des contaminants qui rend possible l'alliage du tungstène réfractaire.

Tableau Récapitulatif :

| Caractéristique | Fonction dans la Modification Ni 620 + W |

|---|---|

| Température (1250 °C) | Fournit l'énergie thermique nécessaire pour dissoudre le tungstène réfractaire dans la matrice de nickel. |

| Environnement de Vide Poussé | Élimine l'oxygène pour prévenir l'oxydation du nickel et du tungstène, assurant la pureté chimique. |

| Durée de Chaleur Soutenue | Facilite la diffusion et l'homogénéisation pour une distribution microstructurale uniforme. |

| Contrôle des Contaminants | Élimine les impuretés atmosphériques qui pourraient entraîner des défauts fragiles dans l'alliage d'apport. |

Améliorez Votre Traitement de Matériaux Avancés avec KINTEK

Le brasage et l'alliage de précision exigent des environnements thermiques sans compromis. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, adaptés aux applications de laboratoire et industrielles les plus exigeantes.

Que vous modifiiez des alliages d'apport Ni 620 ou que vous développiez des alliages réfractaires personnalisés, nos fours à haute température personnalisables garantissent l'uniformité microstructurale et la pureté requises par votre recherche. Ne faites aucun compromis sur vos résultats.

Guide Visuel

Références

- Kirsten Bobzin, M. Erck. Dissolving brittle phases in Ni-based filler metals by adding W. DOI: 10.1007/s40194-025-01981-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels matériaux sont généralement traités par fusion sous vide par induction ? Obtenez des métaux de haute pureté pour des applications extrêmes

- Importance du système de chauffage par induction et de la conception de la bobine dans le soudage de l'acier ODS : Optimisez votre profil thermique

- Quels sont les avantages techniques de l'utilisation d'un four à arc sous vide poussé ? Obtenez des alliages magnétiques de haute pureté

- Comment un système intégré de diffraction de neutrons in situ, de chauffage par induction à haute fréquence et de dispositifs de déformation répond-il aux défis techniques de la recherche métallurgique ? Découvrez l'évolution microstructurale en temps rée

- Comment fonctionne un four à induction sous vide pour la simulation de désoxydation Silicium-Manganèse ? Obtenir des résultats de haute pureté

- Quels sont les défis techniques associés aux fours à induction sous vide ou à atmosphère protectrice ? Surmontez-les pour une pureté matérielle supérieure

- Quelles avancées technologiques façonnent le marché des fours de fusion à induction IGBT ? Débloquez une fusion intelligente et efficace

- Comment les fours à induction à canal améliorent-ils l'environnement de travail ? Obtenez un lieu de travail plus sûr, plus propre et plus silencieux