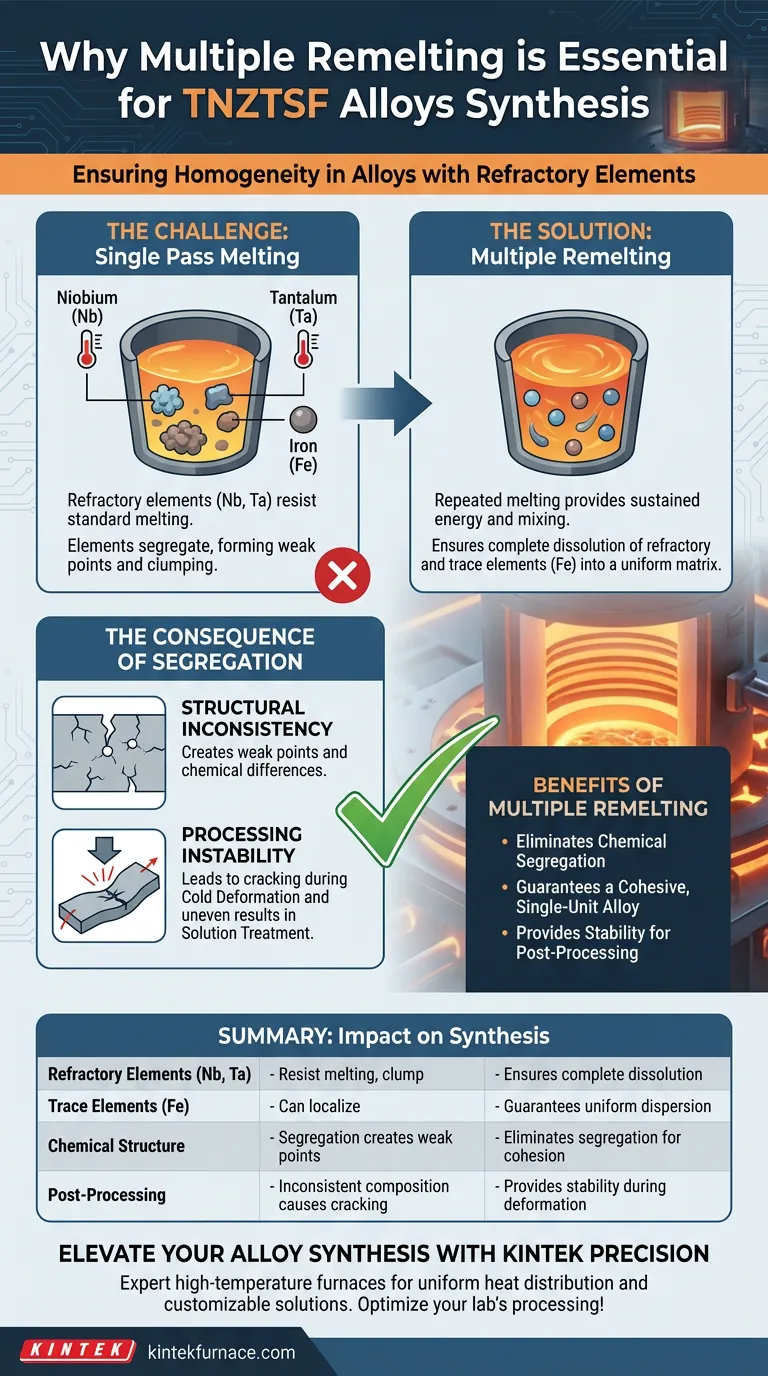

Des cycles de refusion multiples sont essentiels pour obtenir l'homogénéité chimique nécessaire dans les alliages TNZTSF. Étant donné que ces alliages contiennent des éléments réfractaires à point de fusion élevé, notamment le niobium (Nb) et le tantale (Ta), une seule fusion est insuffisante pour les distribuer uniformément. La fusion répétée garantit que ces composants lourds, ainsi que les éléments traces comme le fer (Fe), sont parfaitement mélangés pour éliminer la ségrégation chimique.

Les éléments réfractaires résistent à la fusion standard ; sans cycles multiples, ils s'agglomèrent et compromettent l'intégrité de l'alliage. La refusion est le principal mécanisme pour assurer une structure chimique uniforme qui reste stable lors des traitements ultérieurs.

Le défi des éléments réfractaires

Surmonter les points de fusion élevés

Le niobium (Nb) et le tantale (Ta) sont des métaux réfractaires connus pour leur résistance exceptionnelle à la chaleur.

Comme ils ont des points de fusion nettement plus élevés que les autres constituants de l'alliage, ils ne se dissolvent pas facilement.

La refusion multiple fournit l'énergie soutenue et le mélange requis pour intégrer pleinement ces éléments récalcitrants dans la matrice de l'alliage.

Distribution des éléments traces

Le processus de synthèse doit également tenir compte des éléments traces tels que le fer (Fe).

Bien que moins résistants que les métaux réfractaires, ces éléments risquent toujours de se localiser dans le matériau.

La refusion garantit que ces composants traces sont dispersés uniformément plutôt que de se concentrer dans des poches spécifiques.

La conséquence de la ségrégation

Prévention de l'incohérence structurelle

La ségrégation chimique se produit lorsque les éléments se séparent ou s'agglomèrent au lieu de former une solution solide.

Dans les alliages TNZTSF, la ségrégation crée des points faibles où la composition chimique diffère du reste du matériau.

L'élimination de cette ségrégation par refusion est le seul moyen de garantir que l'alliage agit comme une unité unique et cohérente.

Assurer la stabilité du traitement

Les avantages de l'homogénéité vont au-delà de la synthèse initiale.

Une structure chimique uniforme est une condition préalable à des performances stables lors des étapes de fabrication ultérieures.

Plus précisément, elle garantit que le matériau se comporte de manière prévisible pendant les phases de déformation à froid et de traitement en solution.

Comprendre les risques

Impact sur la déformation à froid

Si une ségrégation chimique est présente, l'alliage ne se déformera pas de manière continue sous contrainte.

Les zones incohérentes causées par le niobium ou le tantale non dissous peuvent entraîner des concentrations de contraintes.

Cela se traduit souvent par une défaillance ou une fissuration inattendue pendant le processus de déformation à froid.

Problèmes avec le traitement en solution

Le traitement en solution repose sur une microstructure de départ uniforme pour être efficace.

Si les éléments ne sont pas répartis uniformément, le traitement thermique produira des résultats inégaux dans tout l'alliage.

Ce manque d'uniformité compromet les propriétés mécaniques finales du matériau.

Assurer l'intégrité du matériau

Pour obtenir un alliage TNZTSF haute performance, la synthèse initiale doit privilégier une intégration chimique totale.

- Si votre objectif principal est la durabilité structurelle : Privilégiez des cycles de refusion multiples pour éliminer les points faibles causés par la ségrégation du niobium et du tantale.

- Si votre objectif principal est l'efficacité de fabrication : Assurez-vous que l'alliage est entièrement homogénéisé pour éviter la défaillance du matériau pendant la déformation à froid et le traitement thermique.

Une approche rigoureuse de la fusion initiale crée la base d'un matériau fiable et sans défaut.

Tableau récapitulatif :

| Facteur | Impact sur la synthèse TNZTSF | Avantage de la refusion multiple |

|---|---|---|

| Éléments réfractaires | Le Nb et le Ta résistent à la fusion et ont tendance à s'agglomérer | Assure une dissolution complète dans la matrice de l'alliage |

| Éléments traces | Le fer (Fe) peut se localiser dans des poches spécifiques | Garantit une dispersion uniforme dans tout le matériau |

| Structure chimique | La ségrégation crée des points faibles structurels | Élimine la ségrégation pour un alliage cohérent, une unité unique |

| Post-traitement | Une composition incohérente provoque des fissures | Assure la stabilité pendant la déformation à froid et le traitement thermique |

Élevez votre synthèse d'alliages avec KINTEK Precision

Ne laissez pas la ségrégation chimique compromettre l'intégrité de votre matériau. Obtenir l'homogénéité parfaite dans les alliages TNZTSF nécessite un environnement à haute température approprié. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours à haute température sous vide, CVD, mufflés et personnalisables pour laboratoire conçus pour répondre aux exigences rigoureuses des éléments réfractaires comme le niobium et le tantale.

Notre valeur pour vous :

- Distribution uniforme de la chaleur : Essentielle pour éliminer les points faibles dans les alliages complexes.

- Solutions personnalisables : Systèmes sur mesure pour répondre à vos exigences spécifiques de fusion et de synthèse.

- Ingénierie experte : Équipement haute performance qui assure la stabilité lors de la déformation à froid ultérieure.

Guide Visuel

Références

- Vasile Dănuț Cojocaru, Bogdan Mihai Gălbinaşu. The Effect of Solution Treatment Duration on the Microstructural and Mechanical Properties of a Cold-Deformed-by-Rolling Ti-Nb-Zr-Ta-Sn-Fe Alloy. DOI: 10.3390/ma17040864

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Quels sont les avantages d'un four à creuset froid à induction (ICCF) pour le Nb-MASC ? Obtenez une pureté de fusion ultime

- Comment la réduction de l'espacement des spires des bobines d'induction impacte-t-elle la fusion par crâne d'induction (ISM) ? Optimisez l'efficacité de votre fusion par crâne d'induction

- Quels matériaux peuvent être traités par la technologie à induction ? Un guide des métaux, alliages et au-delà

- Quels métaux précieux peuvent être fondus à l'aide de fours à induction ? Obtenez une pureté et une efficacité élevées

- Comment fonctionne le chauffage par induction à noyau ? Débloquez une chaleur efficace et contrôlée pour les métaux

- Quelles avancées futures sont attendues dans la technologie IGBT pour la fusion par induction ? Densité de puissance plus élevée et contrôle intelligent

- Quels types de métaux un four à induction à moyenne fréquence peut-il traiter ? Tout fondre, de l'acier à l'or