Les pratiques de maintenance les plus critiques pour un four à vide chauffé par induction se concentrent sur quatre domaines clés : le circuit de refroidissement par eau, le système de vide, les composants de contrôle thermique et l'intégrité physique de la chambre du four et du creuset. Des vérifications régulières et proactives de ces systèmes sont essentielles pour prévenir les pannes catastrophiques, assurer la cohérence du processus et maximiser la durée de vie opérationnelle de l'équipement.

Le principe fondamental d'une maintenance efficace des fours est de passer d'une mentalité réactive de réparation des pannes à une stratégie proactive de prévention. Il ne s'agit pas d'une simple liste de contrôle ; il s'agit de comprendre comment chaque système contribue à un processus fiable et reproductible.

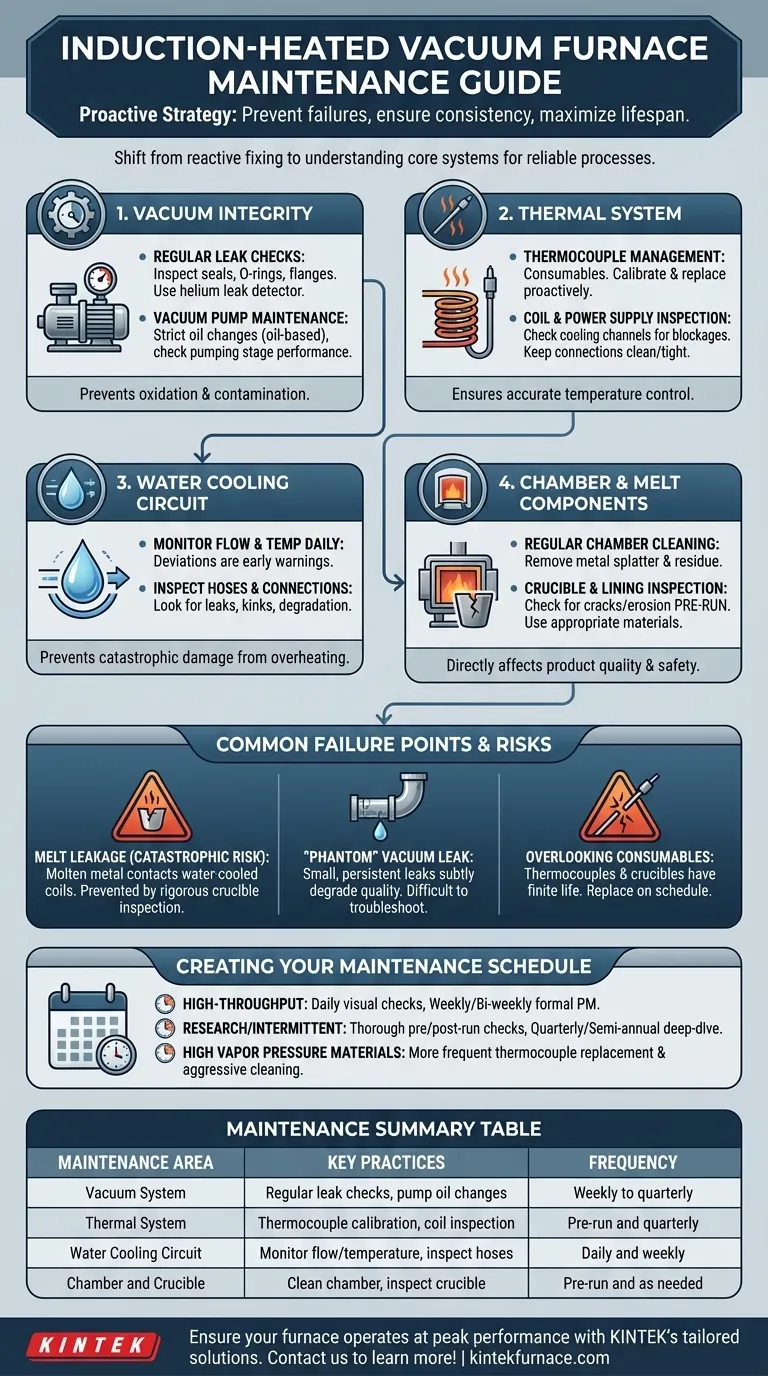

Maîtriser les systèmes de base : un plan de maintenance proactif

Un plan de maintenance complet traite le four non pas comme un objet unique, mais comme un groupe de systèmes interconnectés. Chacun nécessite une attention particulière pour prévenir les modes de défaillance courants et souvent coûteux.

1. Assurer l'intégrité du vide

La qualité de votre vide a un impact direct sur la pureté du produit en empêchant l'oxydation et la contamination. Un vide insuffisant est un problème courant qui dégrade les résultats.

Les contrôles réguliers des fuites sont non négociables. Inspectez tous les joints, les joints toriques, les brides et les traversées pour détecter des signes d'usure ou de dommages. Un détecteur de fuites à l'hélium est la norme pour identifier les petites fuites difficiles à trouver qui peuvent compromettre votre processus.

La maintenance de la pompe à vide est fondamentale. Pour les pompes à huile, respectez un calendrier strict de vidange d'huile pour éviter la contamination. Pour tous les types de pompes, vérifiez régulièrement les performances de l'étage de pompage pour vous assurer que le système atteint efficacement la pression requise.

2. Valider le système thermique

Un contrôle de température imprécis peut ruiner une fusion ou, au pire, endommager le four. Ce système comprend l'alimentation électrique, la bobine d'induction et les thermocouples.

La gestion des thermocouples est essentielle. Les thermocouples sont des consommables qui se dégradent avec le temps, surtout lorsqu'ils sont exposés à des températures élevées et à la pression de vapeur de certains métaux. Calibrez-les régulièrement et remplacez-les de manière proactive.

L'inspection de la bobine d'induction et de l'alimentation électrique doit se concentrer sur les canaux de refroidissement. Assurez-vous qu'il n'y a pas de blocages ou de fuites. Maintenez toutes les connexions électriques propres et serrées pour éviter les arcs électriques et assurer une alimentation électrique efficace.

3. Maintenir le circuit de refroidissement par eau

Le système de refroidissement par eau est la pierre angulaire d'un four à induction. Une panne à ce niveau peut entraîner la fusion de la bobine d'induction ou de l'alimentation électrique, ce qui causerait des dommages catastrophiques.

Surveillez le débit et la température quotidiennement. Toute déviation des paramètres de fonctionnement normaux pour le débit ou la température est un signe avant-coureur qui nécessite une investigation immédiate.

Inspectez les tuyaux et les connexions. Recherchez les fuites, les torsions ou les signes de dégradation des tuyaux. Un tuyau défectueux pendant le fonctionnement peut causer des dommages importants et des temps d'arrêt considérables.

4. Préserver la chambre et les composants de fusion

L'intérieur du four est l'endroit où le processus se déroule. Son état affecte directement la qualité du produit et la sécurité opérationnelle.

Un nettoyage régulier de la chambre est essentiel pour éliminer les éclaboussures de métal et les résidus. La contamination laissée dans la chambre peut se vaporiser lors des cycles suivants et ruiner la pureté d'une nouvelle fusion.

L'inspection du creuset et du revêtement doit être effectuée avant chaque cycle. Recherchez les fissures ou l'érosion. L'utilisation d'un creuset endommagé est la cause principale des fuites de fusion, un mode de défaillance très destructeur. Utilisez toujours un creuset et un matériau de revêtement appropriés pour le métal traité.

Comprendre les points de défaillance courants

Au-delà des vérifications de routine, il est crucial de comprendre les points de défaillance les plus graves et les plus courants pour apprécier l'importance de la maintenance préventive.

Le risque catastrophique de fuite de fusion

Une percée de fusion est la défaillance la plus destructive. Elle se produit lorsque du métal en fusion s'échappe d'un creuset fissuré et entre en contact avec les bobines d'induction refroidies par eau. Cela peut provoquer une explosion de vapeur et détruire toute la zone chaude. Cela est presque entièrement évité par une inspection rigoureuse du creuset.

La fuite de vide "fantôme"

Une fuite de vide majeure est évidente, mais une petite fuite persistante est plus insidieuse. Elle peut ne pas empêcher le four d'atteindre un niveau de vide apparemment acceptable, mais elle peut introduire suffisamment d'oxygène ou d'azote pour dégrader subtilement les propriétés métallurgiques, entraînant une qualité de produit incohérente difficile à dépanner.

Négliger les consommables

Traiter les thermocouples et les creusets comme des pièces permanentes est une erreur fréquente. Ce sont des consommables avec une durée de vie limitée. Suivre leur utilisation et les remplacer selon un calendrier – avant qu'ils ne tombent en panne – est une pratique clé qui distingue les opérations fiables de celles qui sont en proie à des temps d'arrêt inattendus.

Créer votre calendrier de maintenance

La fréquence de maintenance appropriée dépend de votre rythme opérationnel et des matériaux que vous traitez. Utilisez ce qui suit comme guide.

- Si votre objectif principal est la production à haut débit : Mettez en œuvre des contrôles visuels quotidiens du débit d'eau et des relevés du système, avec un calendrier de maintenance préventive formel et approfondi effectué chaque semaine ou toutes les deux semaines.

- Si votre objectif principal est la recherche ou une utilisation intermittente : Une liste de contrôle approfondie avant et après l'exécution est votre outil le plus puissant, complétée par un service de maintenance approfondi sur une base trimestrielle ou semestrielle.

- Si vous traitez des matériaux à haute pression de vapeur : Prévoyez un remplacement plus fréquent des thermocouples et un nettoyage agressif de la chambre pour gérer le taux plus élevé de contamination et de dégradation des composants.

En fin de compte, une maintenance proactive et diligente est un investissement direct dans le contrôle des processus, la fiabilité et la sécurité opérationnelle.

Tableau récapitulatif :

| Zone de maintenance | Pratiques clés | Fréquence |

|---|---|---|

| Système de vide | Contrôles réguliers des fuites, vidanges d'huile de pompe | Hebdomadaire à trimestriel |

| Système thermique | Étalonnage du thermocouple, inspection de la bobine | Avant l'exécution et trimestriellement |

| Circuit de refroidissement par eau | Surveiller le débit/la température, inspecter les tuyaux | Quotidiennement et hebdomadairement |

| Chambre et creuset | Nettoyer la chambre, inspecter le creuset pour les fissures | Avant l'exécution et au besoin |

Assurez-vous que votre four à vide chauffé par induction fonctionne à son rendement maximal avec les solutions sur mesure de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à haute température avancés tels que les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie répond précisément à vos besoins expérimentaux uniques, améliorant la fiabilité et la cohérence des processus. Ne laissez pas les problèmes de maintenance perturber votre flux de travail – contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus