Le principal avantage technique de l'utilisation d'un four de fusion à double faisceau d'électrons pour les alliages Ti-20Zr est sa capacité à maintenir un environnement de vide poussé combiné à une application précise de chaleur à haute énergie. Cette configuration spécifique empêche l'oxydation néfaste des métaux très réactifs comme le titane et le zirconium, tout en assurant la fusion et le mélange complets de ces éléments à point de fusion élevé.

Le processus de fusion à double faisceau d'électrons sert d'étape critique de purification et d'homogénéisation. En éliminant la contamination gazeuse et les macro-défauts grâce à plusieurs cycles de refusion, il produit un lingot chimiquement uniforme qui sert de base fiable pour des applications biomédicales de haute performance.

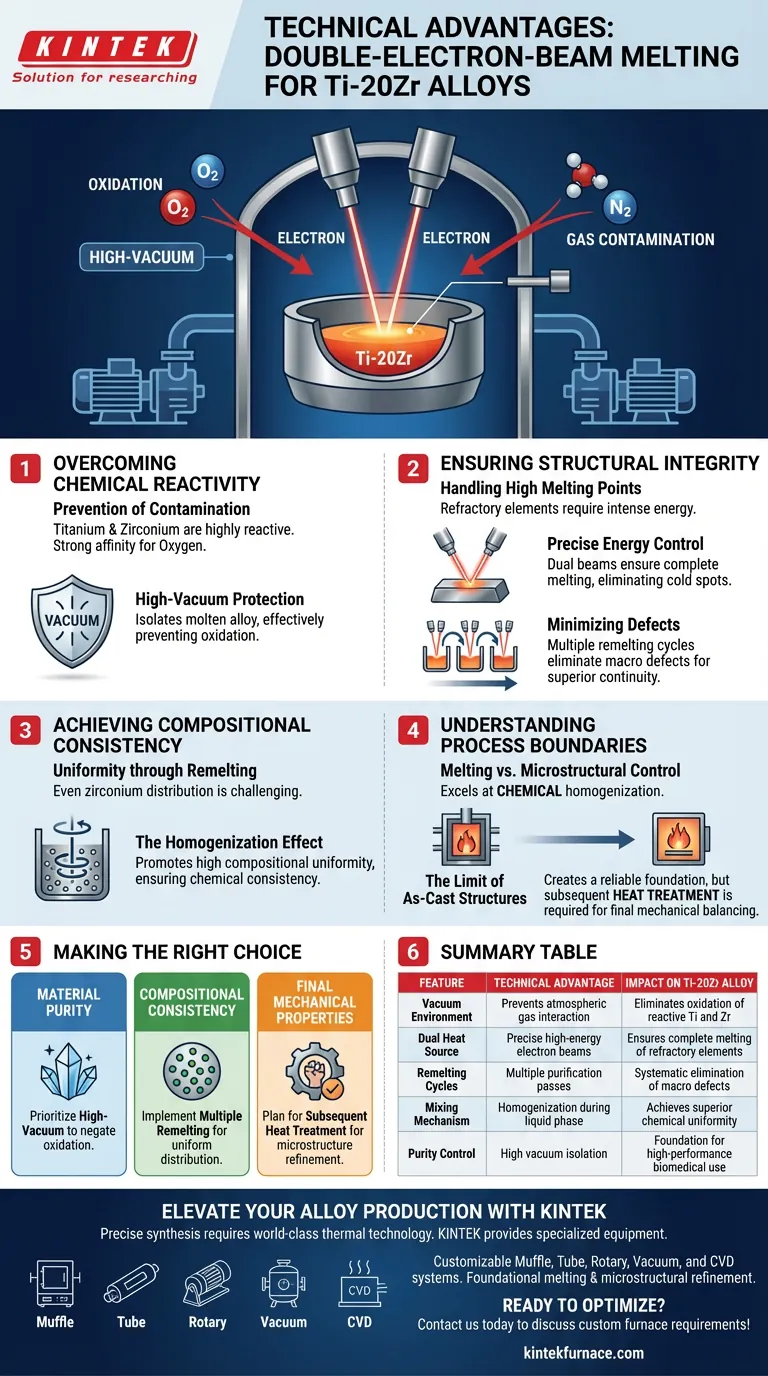

Surmonter la réactivité chimique

Prévention de la contamination

Le titane et le zirconium sont classés comme des métaux actifs. Ils ont une forte affinité pour l'oxygène et d'autres gaz lorsqu'ils sont chauffés.

Protection sous vide poussé

Le four à double faisceau d'électrons fonctionne sous vide poussé. Cela isole l'alliage en fusion de l'atmosphère, empêchant efficacement l'oxydation et la contamination par les gaz pendant la synthèse.

Assurer l'intégrité structurelle

Gestion des points de fusion élevés

Les alliages Ti-20Zr sont composés d'éléments réfractaires qui nécessitent une énergie thermique intense pour passer de l'état solide à l'état liquide.

Contrôle précis de l'énergie

Ce four utilise des faisceaux d'électrons à haute énergie comme source de chaleur. Cette technologie offre un contrôle précis de l'apport d'énergie, garantissant que même ces métaux à point de fusion élevé sont entièrement fondus sans points froids localisés.

Minimisation des défauts

Grâce à l'utilisation de plusieurs cycles de refusion, le processus élimine systématiquement les macro-défauts. Il en résulte un lingot d'une continuité structurelle supérieure par rapport aux méthodes de fusion à passage unique.

Atteindre la cohérence compositionnelle

Uniformité par refusion

Dans la synthèse d'alliages, assurer une répartition uniforme du zirconium dans la matrice de titane est un défi important.

L'effet d'homogénéisation

Le four à double faisceau d'électrons favorise une grande uniformité compositionnelle. Les cycles de fusion répétés agissent comme un mécanisme de mélange, produisant un lingot d'alliage chimiquement cohérent dans tout son volume.

Comprendre les limites du processus

Fusion vs. Contrôle microstructural

Il convient de noter que si ce four excelle dans l'homogénéisation et la purification *chimiques*, il s'agit principalement d'un outil de fusion.

La limite des structures telles que coulées

Le four crée une base fiable, mais il n'optimise pas nécessairement la diffusion atomique requise pour l'équilibrage mécanique final.

Comme indiqué dans des contextes supplémentaires concernant les fours tubulaires, des processus de traitement thermique distincts sont souvent requis *après* la fusion. Ces étapes ultérieures favorisent la diffusion atomique et éliminent la ségrégation microscopique pour équilibrer pleinement la résistance mécanique et la résistance à la corrosion.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre alliage Ti-20Zr, alignez vos paramètres de processus sur vos exigences de qualité spécifiques :

- Si votre objectif principal est la pureté du matériau : Privilégiez les capacités de vide poussé du four à faisceau d'électrons pour annuler le risque d'oxydation et d'absorption de gaz.

- Si votre objectif principal est la cohérence compositionnelle : Mettez en œuvre plusieurs cycles de refusion dans le four pour garantir que le zirconium est uniformément réparti dans le titane.

- Si votre objectif principal est les propriétés mécaniques finales : Reconnaissez que la fusion par faisceau d'électrons est l'étape fondamentale ; prévoyez un traitement thermique ultérieur pour affiner la microstructure.

Le four à double faisceau d'électrons fournit la toile essentielle et sans défaut sur laquelle sont construites les propriétés des alliages de haute performance.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Impact sur l'alliage Ti-20Zr |

|---|---|---|

| Environnement sous vide | Prévient l'interaction avec les gaz atmosphériques | Élimine l'oxydation du Ti et du Zr réactifs |

| Double source de chaleur | Faisceaux d'électrons de haute énergie précis | Assure la fusion complète des éléments réfractaires |

| Cycles de refusion | Multiples passes de purification | Élimination systématique des macro-défauts |

| Mécanisme de mélange | Homogénéisation en phase liquide | Atteint une uniformité chimique supérieure |

| Contrôle de la pureté | Isolation sous vide poussé | Base pour une utilisation biomédicale de haute performance |

Élevez votre production d'alliages avec KINTEK

La synthèse précise de métaux réactifs comme le Ti-20Zr nécessite une technologie thermique de classe mondiale. KINTEK fournit l'équipement spécialisé nécessaire pour combler le fossé entre les matières premières et les alliages de haute performance.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, tous personnalisables pour vos besoins uniques en laboratoire ou industriels. Que vous ayez besoin d'une fusion fondamentale ou d'un affinement microstructural ultérieur, nos fours haute température garantissent que vos matériaux répondent aux normes les plus rigoureuses.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe d'ingénieurs !

Guide Visuel

Références

- Iosif Hulka, Julia Claudia Mirza Rosca. Electrochemical Study and Mechanical Properties of Ti-Zr Alloy for Biomedical Applications. DOI: 10.3390/cryst14060493

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four de coulée sous vide et quel est son objectif principal ? Atteindre la pureté dans la coulée de métaux haute performance

- Quels sont les avantages de l'utilisation des fours à induction pour la fusion ? Améliorer l'efficacité, la qualité et la sécurité

- Quel est le rôle d'un four à arc sous vide dans la synthèse des HEA AlCrFeNi ? Obtenir une homogénéité de matériau de haute pureté

- Pourquoi l'augmentation du nombre de sections d'un creuset froid améliore-t-elle l'efficacité énergétique ? Maximisez votre potentiel de fusion

- Comment la technologie IGBT améliore-t-elle les fours à induction à canal ? Améliorer l'efficacité et la qualité

- Quels sont les avantages expérimentaux de l'utilisation d'un four à induction sous vide pour la recherche sur la désulfuration de la fonte ?

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est le rôle d'un four de fusion par induction sous vide dans la production d'alliages Fe-C-B-Cr-W ? Atteindre une homogénéité de haute pureté