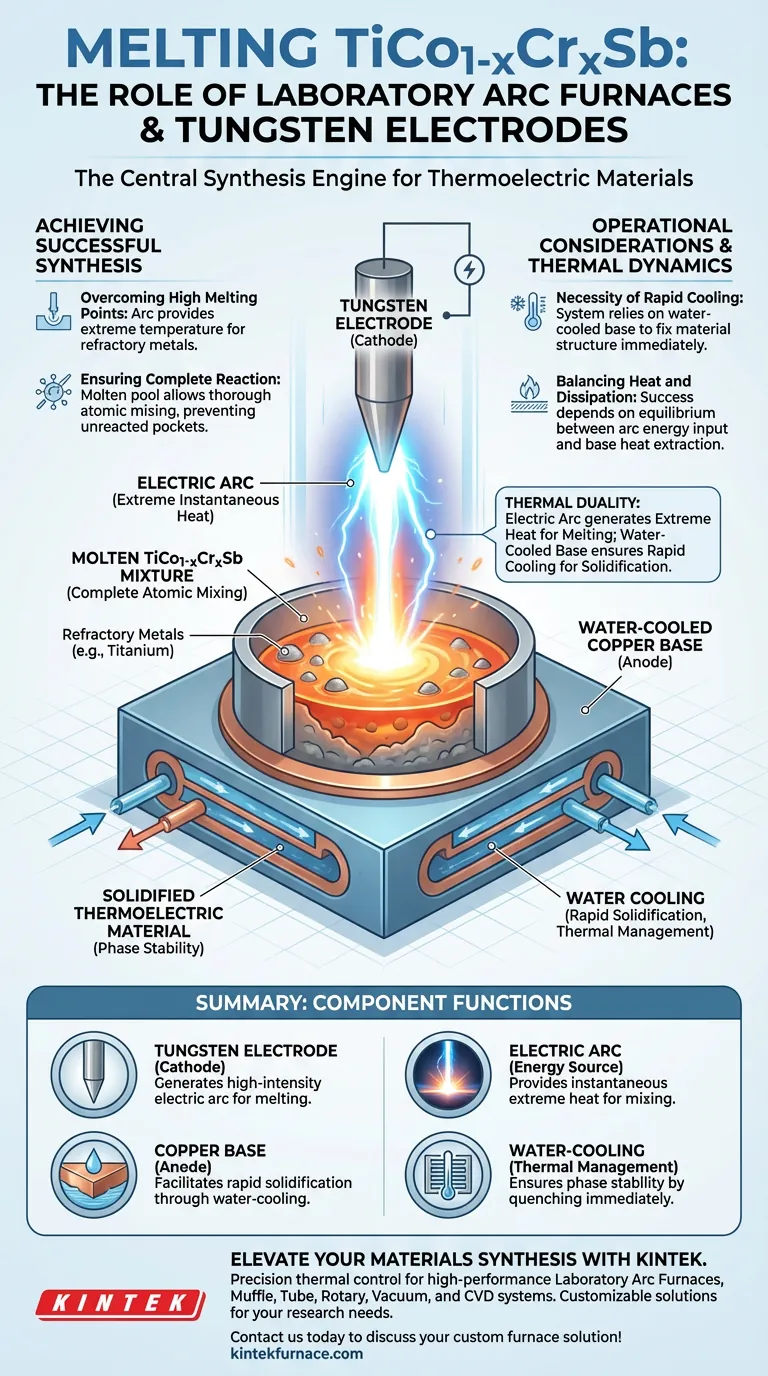

Les fours à arc de laboratoire servent de moteur de synthèse central pour les matériaux thermoélectriques TiCo1-xCrxSb, fournissant l'environnement thermique extrême nécessaire pour fusionner les composants bruts. Une électrode en tungstène agit comme cathode, générant un arc électrique intense contre une anode en cuivre refroidie par eau pour faire fondre instantanément les métaux à point de fusion élevé tout en facilitant une solidification rapide.

Le processus de synthèse repose sur une dualité thermique critique : l'arc électrique génère la chaleur extrême nécessaire pour faire réagir complètement les métaux réfractaires, tandis que la base refroidie par eau assure le refroidissement rapide essentiel à une solidification adéquate du matériau.

La mécanique de la fusion par arc

Le rôle de l'électrode en tungstène

Dans cette configuration spécifique, l'électrode en tungstène fonctionne comme cathode. C'est la source de l'arc électrique, canalisant un courant de haute énergie vers les matières premières.

Étant donné que le tungstène a lui-même un point de fusion incroyablement élevé, il peut supporter l'arc sans se dégrader, fournissant l'énergie nécessaire pour faire fondre les matériaux cibles.

La fonction de l'anode refroidie par eau

En face de l'électrode se trouve une base en cuivre qui agit comme anode. De manière cruciale, cette base est refroidie par eau.

Ce mécanisme de refroidissement n'est pas seulement une mesure de sécurité ; il participe activement à la synthèse, conçu pour absorber rapidement la chaleur une fois la réaction terminée.

Réussir la synthèse

Surmonter les points de fusion élevés

La synthèse de TiCo1-xCrxSb implique des métaux à point de fusion élevé, comme le titane. Le four à arc de laboratoire fournit des températures instantanées extrêmement élevées que les fours standard peuvent avoir du mal à atteindre.

Cette intensité garantit que même les composants les plus réfractaires du mélange sont entièrement fondus.

Assurer une réaction complète

Pour que le matériau thermoélectrique fonctionne correctement, les composants bruts doivent subir une réaction complète.

L'arc électrique facilite cela en créant un bain de fusion où les éléments peuvent se mélanger complètement au niveau atomique, empêchant les poches de métal brut non réagi.

Considérations opérationnelles et dynamique thermique

La nécessité d'un refroidissement rapide

Cette méthode introduit une contrainte opérationnelle spécifique : la gestion de la chaleur extrême. Le processus ne permet pas un refroidissement progressif.

Le système repose fortement sur la base refroidie par eau pour obtenir une solidification rapide. Cette chute soudaine de température est nécessaire pour fixer la structure du matériau immédiatement après la fusion des composants.

Équilibrer la chaleur et la dissipation

Le succès du processus dépend de l'équilibre entre l'apport d'énergie de l'arc et l'extraction de chaleur de la base.

La température instantanée élevée assure la réaction, mais sans le refroidissement actif de la base en cuivre, le matériau ne pourrait pas se solidifier au rythme nécessaire pour les propriétés matérielles souhaitées.

Faire le bon choix pour votre objectif

Pour optimiser la synthèse de TiCo1-xCrxSb, concentrez-vous sur les fonctions spécifiques des composants du four :

- Si votre objectif principal est l'homogénéité compositionnelle : Assurez-vous que l'électrode en tungstène génère une intensité d'arc suffisante pour faire fondre complètement le composant à point de fusion le plus élevé de votre matrice.

- Si votre objectif principal est la stabilité de phase : Comptez sur l'efficacité de la base en cuivre refroidie par eau pour induire les taux de refroidissement rapides requis pour une solidification immédiate.

En maîtrisant l'interaction entre la chaleur de la cathode en tungstène et le refroidissement de l'anode en cuivre, vous assurez la création de matériaux thermoélectriques de haute qualité.

Tableau récapitulatif :

| Composant | Rôle dans le processus | Fonction principale |

|---|---|---|

| Électrode en tungstène | Cathode | Génère un arc électrique à haute intensité pour faire fondre les métaux à point de fusion élevé |

| Base en cuivre | Anode | Facilite la solidification rapide grâce au refroidissement par eau intégré |

| Arc électrique | Source d'énergie | Fournit une chaleur extrême instantanée pour un mélange atomique complet |

| Refroidissement par eau | Gestion thermique | Assure la stabilité de phase en trempant le matériau immédiatement après la fusion |

Élevez votre synthèse de matériaux avec KINTEK

La précision dans la production de matériaux thermoélectriques nécessite un contrôle thermique spécialisé. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à arc de laboratoire haute performance, des fours à moufle, à tube, rotatifs, sous vide et des systèmes CVD, tous personnalisables pour vos besoins de laboratoire uniques.

Que vous synthétisiez des alliages réfractaires ou développiez des thermoélectriques de nouvelle génération, nos solutions de chauffage avancées offrent la fiabilité et la précision de température dont votre recherche a besoin.

Prêt à optimiser les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les principaux composants d'un four de brasage sous vide ? Découvrez les pièces clés pour un brasage de qualité supérieure

- Quelles sont les principales applications des fours de frittage sous vide ? Essentiel pour les composants de haute pureté et haute résistance

- Quelle est la fonction d'une étuve de séchage sous vide dans la phase de préparation finale des feuilles d'électrodes de supercondensateurs ? - Pureté

- Quels sont les avantages des fours à vide poussé ? Obtenez une pureté et un contrôle ultimes

- Quels matériaux sont traités dans un four de trempe sous vide à gaz à haute pression et à débit élevé ? Idéal pour les alliages haute performance

- Quelles sont les étapes d'un traitement typique de brasage sous vide ? Maîtrisez le processus pour des joints solides et propres

- Quel est le taux de fuite d'un four sous vide ? Assurer l'intégrité et la pureté du processus

- Comment un four de graphitation à ultra-haute température améliore-t-il la conductivité thermique ? | KINTEK Advanced Solutions