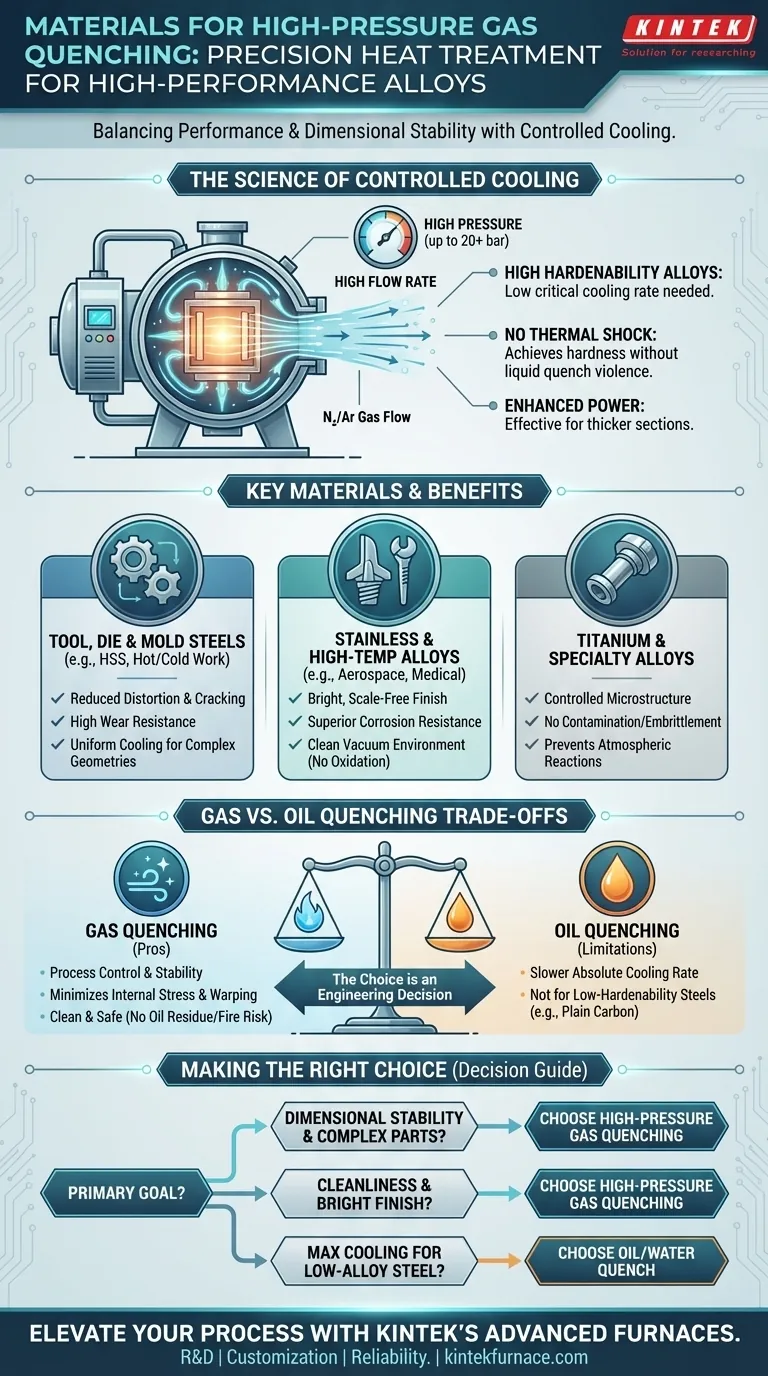

En bref, ce processus est destiné aux alliages haute performance qui exigent de la précision. Un four sous vide de trempe à gaz à haute pression et à débit élevé est principalement utilisé pour le traitement thermique de matériaux tels que les aciers à outils de travail à froid et à chaud, les aciers rapides, les alliages à haute température, les aciers inoxydables et les alliages de titane. Il convient également au traitement de certains alliages élastiques et matériaux magnétiques qui nécessitent des propriétés spécifiques obtenues par un refroidissement contrôlé.

Le principe fondamental est simple : cette méthode de trempe avancée est choisie pour les matériaux ayant une trempabilité suffisante. Ces alliages peuvent atteindre la dureté requise sans le choc thermique extrême d'une trempe à l'huile ou à l'eau, faisant de la trempe à gaz l'équilibre idéal entre performance et stabilité dimensionnelle.

Pourquoi la trempe à gaz est le choix supérieur pour ces matériaux

La décision d'utiliser la trempe à gaz à haute pression (HPGQ) n'est pas arbitraire ; elle est dictée par les propriétés métallurgiques fondamentales des matériaux traités. C'est une méthode qui privilégie le contrôle et la précision plutôt que la vitesse de refroidissement pure.

Le principe de la trempabilité

La trempabilité est une mesure de la capacité d'un matériau à former une structure durcie (martensite) lorsqu'il est refroidi à partir d'une température élevée. Ce n'est pas la même chose que la dureté maximale.

Les alliages comme l'acier rapide et les aciers à outils à haute teneur en chrome sont conçus avec des éléments qui augmentent leur trempabilité. Cela signifie qu'ils ont un faible taux de refroidissement critique ; ils n'ont pas besoin d'être refroidis extrêmement rapidement pour devenir durs.

Atteindre la dureté sans le choc

L'objectif de la trempe est de refroidir le métal assez rapidement pour empêcher la formation de phases molles, forçant la microstructure à se transformer en martensite dure.

Pour les aciers à haute trempabilité, le flux rapide et à débit élevé d'un gaz inerte comme l'azote ou l'argon est plus que suffisant pour dépasser ce taux de refroidissement critique. Cela permet d'obtenir une dureté totale sans le choc violent d'une trempe liquide.

Le rôle de la haute pression et du débit élevé

La trempe à gaz précoce était limitée aux alliages à la plus haute trempabilité. Les fours modernes utilisent des hautes pressions (jusqu'à 20 bars ou plus) et des débits élevés pour augmenter considérablement la puissance de refroidissement du gaz.

Cette amélioration permet au processus de durcir efficacement des sections plus épaisses et une gamme plus large d'aciers alliés, comblant le fossé entre la trempe à gaz conventionnelle et les vitesses plus rapides de la trempe à l'huile.

Un regard plus attentif sur les catégories de matériaux clés

Différents matériaux bénéficient de la trempe à gaz à haute pression pour des raisons spécifiques, mais le point commun est le besoin d'un contrôle précis sur les propriétés finales et les dimensions.

Aciers à outils, à matrices et à moules

Ces matériaux, y compris l'acier rapide et les aciers à outils de travail à chaud/à froid, sont l'application classique. Ils doivent être extrêmement durs et résistants à l'usure.

Il est crucial que des composants comme les moules et les matrices aient des géométries complexes et intriquées. La trempe à gaz assure un refroidissement uniforme, ce qui réduit considérablement la distorsion, le gauchissement et le risque de fissuration par rapport à une trempe à l'huile.

Aciers inoxydables et alliages à haute température

Utilisés dans des applications exigeantes dans l'aérospatiale, le médical et l'énergie, ces alliages nécessitent des propriétés mécaniques spécifiques et une résistance à la corrosion.

L'atmosphère propre et inerte d'un four sous vide empêche l'oxydation de surface et la contamination. La trempe à gaz maintient cette propreté, ce qui se traduit par une finition brillante et sans calamine qui élimine souvent le besoin de post-traitement.

Titane et autres alliages spéciaux

Les alliages de titane sont sensibles et réactifs à hautes températures. L'environnement sous vide est essentiel pour prévenir la fragilisation due aux gaz atmosphériques.

La trempe à gaz fournit le refroidissement contrôlé nécessaire pour obtenir la microstructure et les propriétés mécaniques souhaitées sans introduire les risques de contamination ou de distorsion associés à la trempe liquide.

Comprendre les compromis : trempe à gaz vs trempe à l'huile

Bien que puissante, la trempe à gaz à haute pression n'est pas une solution universelle. Le choix entre le gaz et l'huile est une décision d'ingénierie critique basée sur des compromis clairs.

L'avantage du gaz : contrôle du processus et stabilité

Le principal avantage de la trempe à gaz est la minimisation des contraintes internes. En refroidissant la pièce plus uniformément, elle prévient la distorsion et le gauchissement qui affectent souvent les composants trempés au liquide, réduisant les taux de rebut et les coûts de post-usinage.

L'avantage du gaz : propreté et sécurité

La trempe à gaz est un processus propre et sûr pour l'environnement. Elle élimine les résidus d'huile, le besoin de stations de lavage coûteuses et salissantes, et le risque d'incendie important associé aux bains d'huile chaude.

La limitation du gaz : taux de refroidissement absolu

Même à haute pression, le gaz est moins dense que le liquide et a une capacité thermique plus faible. Par conséquent, son taux de refroidissement maximal est toujours plus lent que celui de l'huile.

Cela rend la trempe à gaz inadaptée aux matériaux à faible trempabilité, tels que les aciers au carbone ordinaires ou certains aciers faiblement alliés. Ces matériaux nécessitent la vitesse de refroidissement extrême de l'huile ou de l'eau pour atteindre une dureté totale.

Faire le bon choix pour votre matériau

La composition de votre matériau et l'utilisation finale du composant dictent le bon chemin de traitement thermique. Utilisez ces directives pour prendre une décision claire.

- Si votre objectif principal est le durcissement d'aciers fortement alliés, d'aciers à outils ou de pièces aux géométries complexes : La trempe à gaz à haute pression est le choix supérieur pour assurer la stabilité dimensionnelle et minimiser le risque de fissuration.

- Si votre objectif principal est le durcissement d'aciers faiblement alliés ou d'aciers au carbone ordinaires : Une trempe à l'huile ou à l'eau est presque toujours nécessaire pour obtenir le refroidissement rapide requis pour une transformation martensitique complète.

- Si votre objectif principal est la propreté du processus, la sécurité et une finition brillante et sans calamine : La trempe à gaz offre des avantages opérationnels significatifs et fournit un produit final plus propre.

En fin de compte, choisir la bonne méthode de trempe consiste à faire correspondre les propriétés intrinsèques du matériau avec vos exigences de performance finales.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Principaux avantages |

|---|---|---|

| Aciers à outils, à matrices et à moules | Acier rapide, Aciers à outils de travail à chaud/à froid | Haute dureté, Distorsion réduite, Résistance à l'usure |

| Aciers inoxydables et alliages à haute température | Alliages aérospatiaux, Acier inoxydable de qualité médicale | Résistance à la corrosion, Finition sans calamine, Propreté |

| Titane et alliages spéciaux | Alliages de titane, Alliages élastiques | Microstructure contrôlée, Pas de contamination, Stabilité dimensionnelle |

Améliorez vos processus de traitement thermique avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires divers équipements fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement des matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase