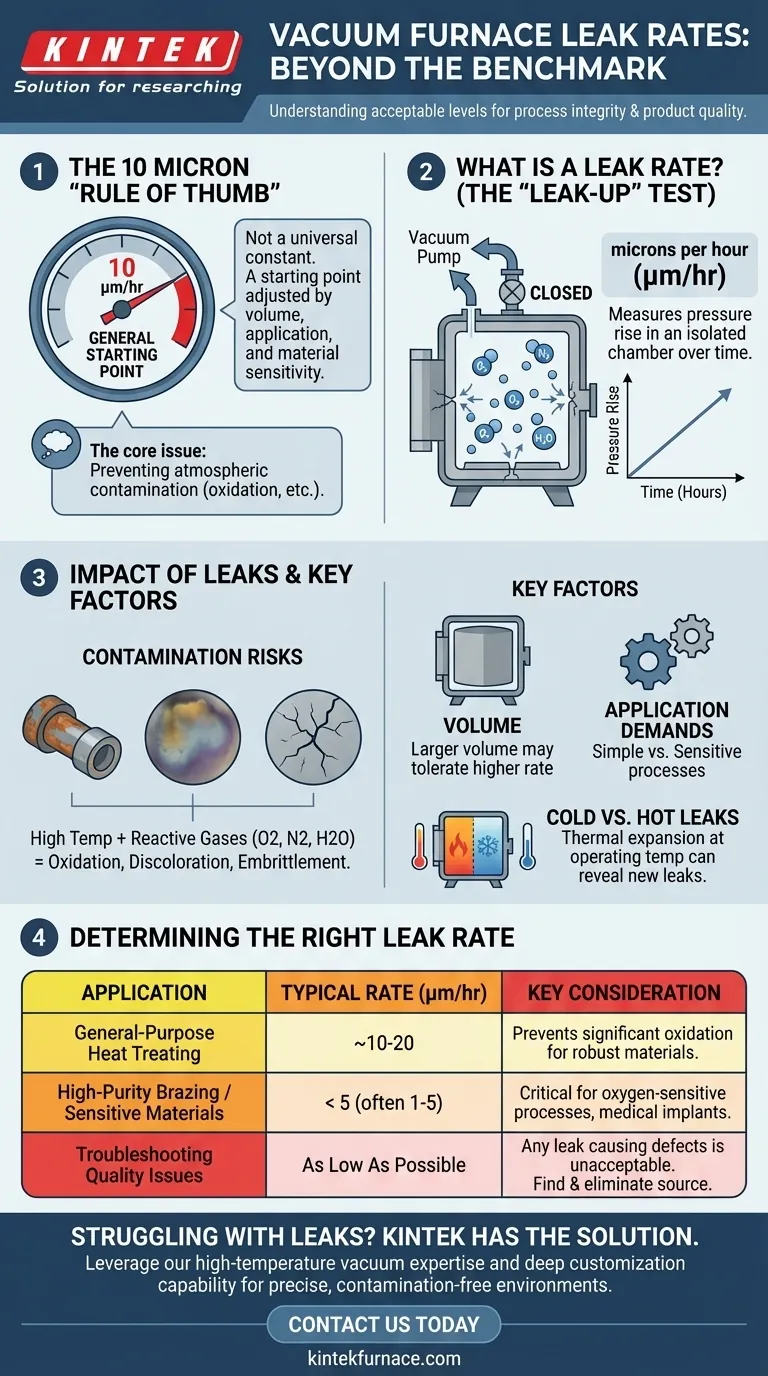

En tant que référence générale, un taux de fuite acceptable pour un four sous vide standard est souvent cité comme étant de 10 microns par heure. Cependant, ce chiffre n'est pas une constante universelle ; c'est un point de départ qui doit être ajusté en fonction du volume du four, de son application prévue et de la sensibilité des matériaux traités.

Le problème principal n'est pas d'atteindre un chiffre générique, mais de comprendre comment les fuites atmosphériques impactent votre processus spécifique. Un "bon" taux de fuite est un taux suffisamment bas pour prévenir les réactions indésirables, comme l'oxydation, assurant l'intégrité et la qualité de votre produit final.

Qu'est-ce qu'un taux de fuite et pourquoi est-ce important ?

Un taux de fuite quantifie l'intégrité de votre chambre à vide. Il est mesuré en évacuant le four, en l'isolant des pompes à vide, et en mesurant la vitesse à laquelle la pression augmente au fil du temps en raison du gaz entrant dans la chambre depuis l'extérieur.

Le test de "montée en pression" expliqué

Cette mesure est formellement connue sous le nom de test de "taux de montée en pression". L'unité, microns par heure (µm/h), décrit le nombre de microns de pression que la chambre gagne chaque heure lorsqu'elle est scellée. Un nombre plus élevé indique une fuite plus importante.

L'impact des fuites sur votre processus

Même une petite fuite permet aux gaz atmosphériques — principalement l'azote, l'oxygène et la vapeur d'eau — d'entrer dans le four. Aux températures élevées d'un cycle de four, ces gaz réactifs peuvent causer des problèmes significatifs.

Cette contamination peut entraîner l'oxydation, la décoloration et la fragilisation des pièces que vous traitez. Pour les processus sensibles comme le brasage ou la fabrication d'implants médicaux, même une fuite minuscule peut compromettre la liaison métallurgique ou la qualité de surface, entraînant une défaillance du produit.

Facteurs déterminant un taux de fuite "acceptable"

La règle empirique des 10 microns/heure est un bon point de départ, mais un véritable expert évalue l'intégrité du four en fonction de plusieurs facteurs clés.

Le rôle du volume de la chambre

Une petite fuite entraînera une augmentation de pression beaucoup plus rapide dans une chambre de petit volume que dans une très grande. Par conséquent, les fours plus grands peuvent souvent tolérer un taux de fuite numériquement plus élevé tout en maintenant la même faible pression partielle de contaminants.

Les exigences de l'application

Le processus lui-même est le facteur le plus important. Un simple processus de durcissement pour un outil en acier robuste peut être parfaitement réussi avec un taux de fuite de 10-20 microns/heure.

Inversement, le brasage d'alliages sensibles à l'oxygène ou le traitement thermique du titane pour les implants médicaux nécessitent un environnement extrêmement pur. Pour ces applications, un taux de fuite de 1-5 microns/heure ou même moins peut être nécessaire pour prévenir toute contamination.

Comprendre les compromis

Atteindre et maintenir un faible taux de fuite est un équilibre délicat. Il est crucial de distinguer ce qui est idéal de ce qui est pratique.

Le coût de la quête de la perfection

Trouver et réparer les fuites peut être une tâche de maintenance longue et coûteuse. Viser un taux de fuite bien inférieur à ce que votre processus exige peut entraîner des rendements décroissants, augmentant les temps d'arrêt et les coûts sans avantage tangible pour la qualité de votre produit.

Taux de fuite à froid vs. à chaud

Un four qui présente un taux de fuite acceptable à froid et à température ambiante peut développer des fuites à chaud. La dilatation thermique peut provoquer le déplacement des brides, des joints et d'autres composants, ouvrant de nouvelles voies de fuite. Un "test de montée en pression à chaud", effectué à la température de fonctionnement, donne une évaluation beaucoup plus réaliste des performances du four pendant un cycle réel.

Déterminer le bon taux de fuite pour votre four

Votre objectif n'est pas d'atteindre un chiffre arbitraire, mais de vous assurer que l'environnement sous vide est suffisamment propre pour votre travail spécifique. Utilisez les exigences de votre processus comme guide ultime.

- Si votre objectif principal est le traitement thermique général : Le seuil de 10 microns/heure est une cible raisonnable pour assurer une qualité de base constante.

- Si votre objectif principal est le brasage de haute pureté ou le traitement de matériaux sensibles : Vous devez viser un taux beaucoup plus bas, généralement inférieur à 5 microns/heure, et vérifier les résultats par des essais destructifs ou une analyse de surface.

- Si vous rencontrez des problèmes de décoloration de pièces ou de qualité : Votre taux de fuite actuel est trop élevé, quel que soit le chiffre. Votre objectif immédiat est de localiser et d'éliminer la source de contamination.

En fin de compte, le meilleur taux de fuite est celui qui produit constamment des pièces de qualité pour votre application spécifique.

Tableau récapitulatif :

| Application | Taux de fuite acceptable typique (µm/h) | Considération clé |

|---|---|---|

| Traitement thermique général | ~10-20 | Prévient l'oxydation significative pour les matériaux robustes. |

| Brasage de haute pureté / Matériaux sensibles | < 5 (souvent 1-5) | Critique pour prévenir la contamination dans les processus sensibles à l'oxygène. |

| Dépannage des problèmes de qualité | Le plus bas possible | Tout taux de fuite mesurable causant une décoloration ou une défaillance est inacceptable. |

Vous rencontrez des problèmes de fuites de four affectant la qualité de vos produits ? L'expertise de KINTEK en solutions de vide à haute température est votre clé pour obtenir l'environnement précis et sans contamination que vos processus sensibles exigent. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours avancés – y compris des systèmes à moufle, à tube, rotatifs, sous vide et atmosphère, et CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que votre équipement est adapté pour répondre à vos exigences uniques en matière de taux de fuite et de pureté. Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la manière dont nous pouvons améliorer l'intégrité de votre processus et la qualité de votre produit final.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.