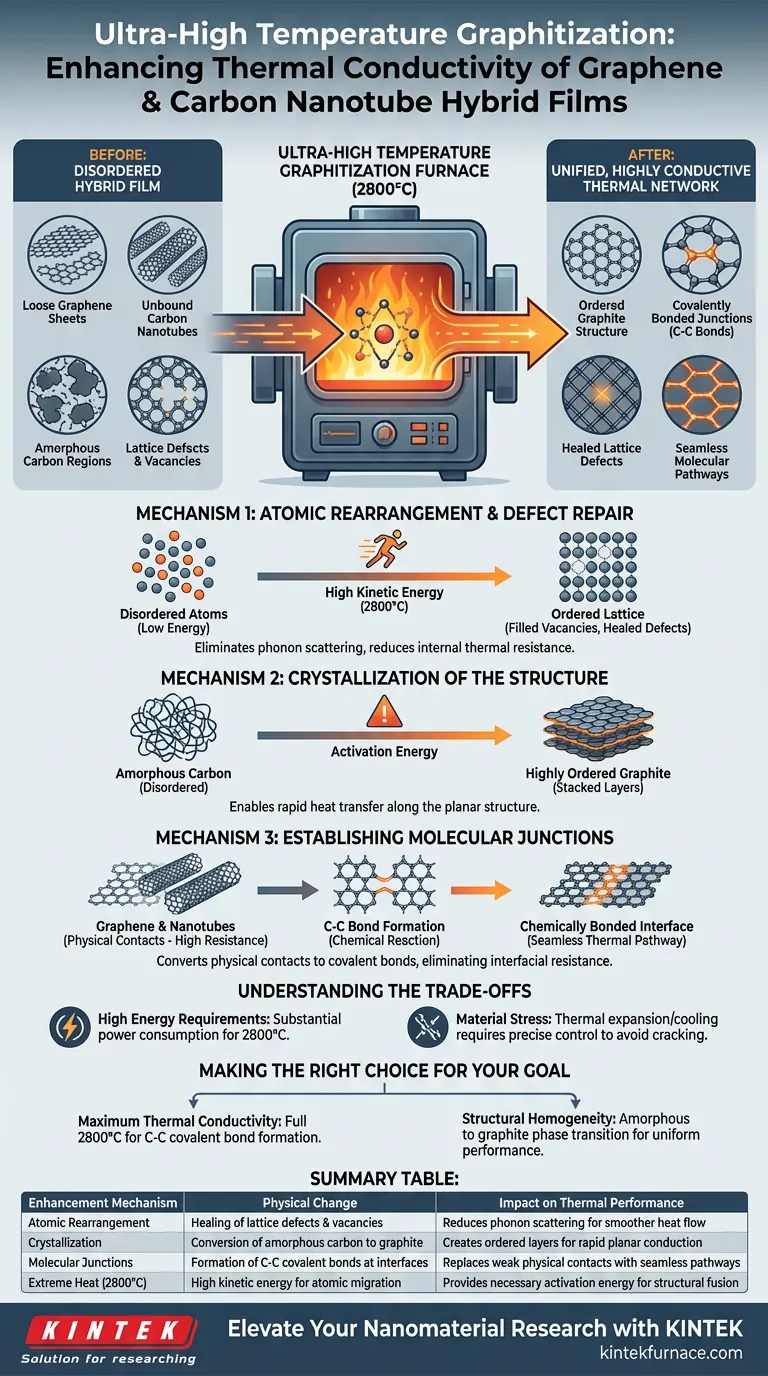

Le four de graphitation à ultra-haute température améliore la conductivité thermique en restructurant fondamentalement l'architecture atomique du matériau à 2800 degrés Celsius. Cette énergie thermique extrême entraîne le réarrangement des atomes de carbone pour éliminer les imperfections structurelles et transforme le carbone amorphe désordonné en une structure de graphite hautement cristalline. De manière cruciale, il fusionne le graphène et les nanotubes de carbone en formant de fortes liaisons covalentes C-C à leurs points de contact, remplaçant les contacts physiques faibles par des voies moléculaires transparentes pour le transfert de chaleur.

En soumettant les films hybrides à une énergie thermique extrême, le four résout le problème critique de la résistance interfaciale. Il "soude" physiquement le graphène et les nanotubes de carbone au niveau moléculaire, transformant un assemblage lâche de particules en un réseau thermique unifié et hautement conducteur.

Mécanisme 1 : Réarrangement atomique et réparation des défauts

Stimuler la mobilité atomique

À la température de fonctionnement de 2800 degrés Celsius, les atomes de carbone acquièrent une énergie cinétique significative.

Cette énergie permet aux atomes de se libérer des positions énergétiquement défavorables. Ils sont poussés à migrer au sein du réseau du matériau.

Élimination des défauts du réseau

Au fur et à mesure que les atomes se réarrangent, ils comblent les lacunes et corrigent les irrégularités structurelles connues sous le nom de défauts du réseau.

L'élimination de ces défauts est essentielle car les imperfections diffusent les phonons porteurs de chaleur. En "guérissant" le réseau, le four réduit considérablement la résistance thermique interne.

Mécanisme 2 : Cristallisation de la structure

Conversion du carbone amorphe

Les films hybrides bruts contiennent souvent des régions de carbone amorphe, où les atomes sont arrangés sans ordre à longue portée.

Cet état désordonné agit comme un goulot d'étranglement pour la conductivité thermique. Il perturbe le transfert efficace de l'énergie vibrationnelle.

Création d'une structure graphite hautement ordonnée

Le four fournit l'énergie d'activation nécessaire pour transformer ce carbone amorphe en une structure graphite hautement ordonnée.

Dans cet état graphitique, les couches de carbone s'empilent avec précision. Cet alignement permet à la chaleur de voyager rapidement le long du plan du matériau.

Mécanisme 3 : Établissement de jonctions moléculaires

Le défi des points de contact

Dans un mélange hybride standard, les feuilles de graphène et les nanotubes de carbone se touchent simplement.

Ces points de contact physiques agissent comme des barrières au flux de chaleur. L'énergie thermique peine à franchir les espaces entre les différents nanomatériaux.

Formation de liaisons covalentes C-C

La fonction la plus critique du four est de favoriser la formation de liaisons covalentes C-C.

La haute température catalyse une réaction chimique à l'interface où le graphène rencontre un nanotube.

Création de voies thermiques

Au lieu que des matériaux distincts se touchent, ils sont chimiquement liés.

Cela établit des voies de conduction thermique continues au niveau moléculaire. La chaleur peut maintenant circuler sans obstruction du graphène planaire vers les nanotubes tubulaires.

Comprendre les compromis

Exigences énergétiques élevées

Atteindre et maintenir 2800°C nécessite une consommation d'énergie substantielle.

Cela rend le processus gourmand en énergie et potentiellement coûteux par rapport aux méthodes de recuit à plus basse température.

Contrainte matérielle

La dilatation thermique extrême et le refroidissement ultérieur peuvent introduire des contraintes dans le matériau.

Si les vitesses de montée et de descente en température ne sont pas contrôlées avec précision, le film pourrait souffrir de microfissures ou de dégradation mécanique.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de la graphitation pour vos films hybrides, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité thermique maximale : Assurez-vous que le processus atteint les 2800°C complets pour garantir la formation de liaisons covalentes C-C, car des températures plus basses peuvent seulement réparer les défauts du réseau sans fusionner les interfaces.

- Si votre objectif principal est l'homogénéité structurelle : Utilisez le four pour piloter la transition de phase du carbone amorphe au graphite, garantissant des performances uniformes sur toute la surface du film.

En fin de compte, la valeur de ce four réside dans sa capacité à transformer un mélange physique de nanomatériaux en un conducteur thermique chimiquement unifié et haute performance.

Tableau récapitulatif :

| Mécanisme d'amélioration | Changement physique | Impact sur les performances thermiques |

|---|---|---|

| Réarrangement atomique | Guérison des défauts et des lacunes du réseau | Réduit la diffusion des phonons pour un flux de chaleur plus doux |

| Cristallisation | Conversion du carbone amorphe en graphite | Crée des couches ordonnées pour une conduction planaire rapide |

| Jonctions moléculaires | Formation de liaisons covalentes C-C aux interfaces | Remplace les contacts physiques faibles par des voies transparentes |

| Chaleur extrême (2800°C) | Énergie cinétique élevée pour la migration atomique | Fournit l'énergie d'activation nécessaire à la fusion structurelle |

Élevez votre recherche sur les nanomatériaux avec KINTEK

Libérez tout le potentiel de vos composites carbone avec les solutions thermiques de pointe de KINTEK. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, y compris des fours spécialisés à haute température capables d'atteindre les températures extrêmes requises pour la graphitation.

Que vous fusionniez du graphène et des nanotubes ou que vous développiez des films de nouvelle génération, nos systèmes personnalisables sont conçus pour répondre aux exigences uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie haute température peut transformer les performances de vos matériaux.

Guide Visuel

Références

- Yu-Ze Xing, Cheng‐Meng Chen. Revealing the essential effect mechanism of carbon nanotubes on the thermal conductivity of graphene film. DOI: 10.1039/d3tc03840h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle le four sous vide joue-t-il dans le prétraitement des UCF pour les composites à matrice de magnésium ? Améliorer la qualité de la liaison

- Comment les fours sous vide personnalisés assurent-ils un contrôle précis de la température ? Obtenez une uniformité thermique supérieure pour votre laboratoire

- Que se passe-t-il au degré de vide pendant le processus de chauffage dans un four sous vide ? Maîtriser le dégazage pour un traitement thermique supérieur

- Comment un four de séchage sous vide de laboratoire est-il utilisé dans la production de matériaux à changement de phase stabilisés en forme ?

- Comment l'intégration d'un système de vide améliore-t-elle la qualité des pièces moulées sous pression de précision ? Améliorez la densité des pièces dès maintenant

- Quels matériaux sont traités dans un four de trempe sous vide à gaz à haute pression et à débit élevé ? Idéal pour les alliages haute performance

- Pourquoi utiliser un four de recuit par diffusion sous vide pour le Zircaloy-4 ? Assurer l'uniformité et prévenir l'oxydation

- Quels types de procédés métallurgiques les fours sous vide peuvent-ils réaliser ? Atteindre la pureté et la précision dans le traitement des métaux