Essentiellement, un four de brasage sous vide se compose de deux éléments principaux : une chambre de chauffage scellée à double paroi et un système de pompe à vide puissant. Ces pièces fonctionnent de concert pour créer un environnement hautement contrôlé et exempt d'oxygène. Cela permet à un métal d'apport de fondre et de s'écouler dans les joints d'un assemblage, créant des liaisons exceptionnellement propres et solides sans nécessiter de décapant chimique.

La simplicité des composants de base d'un four à vide dissimule sa véritable fonction. Son objectif n'est pas seulement de chauffer les pièces, mais de créer un vide pur et actif qui modifie fondamentalement la physique du processus de brasage, permettant des liaisons métallurgiques impossibles à réaliser à l'air libre.

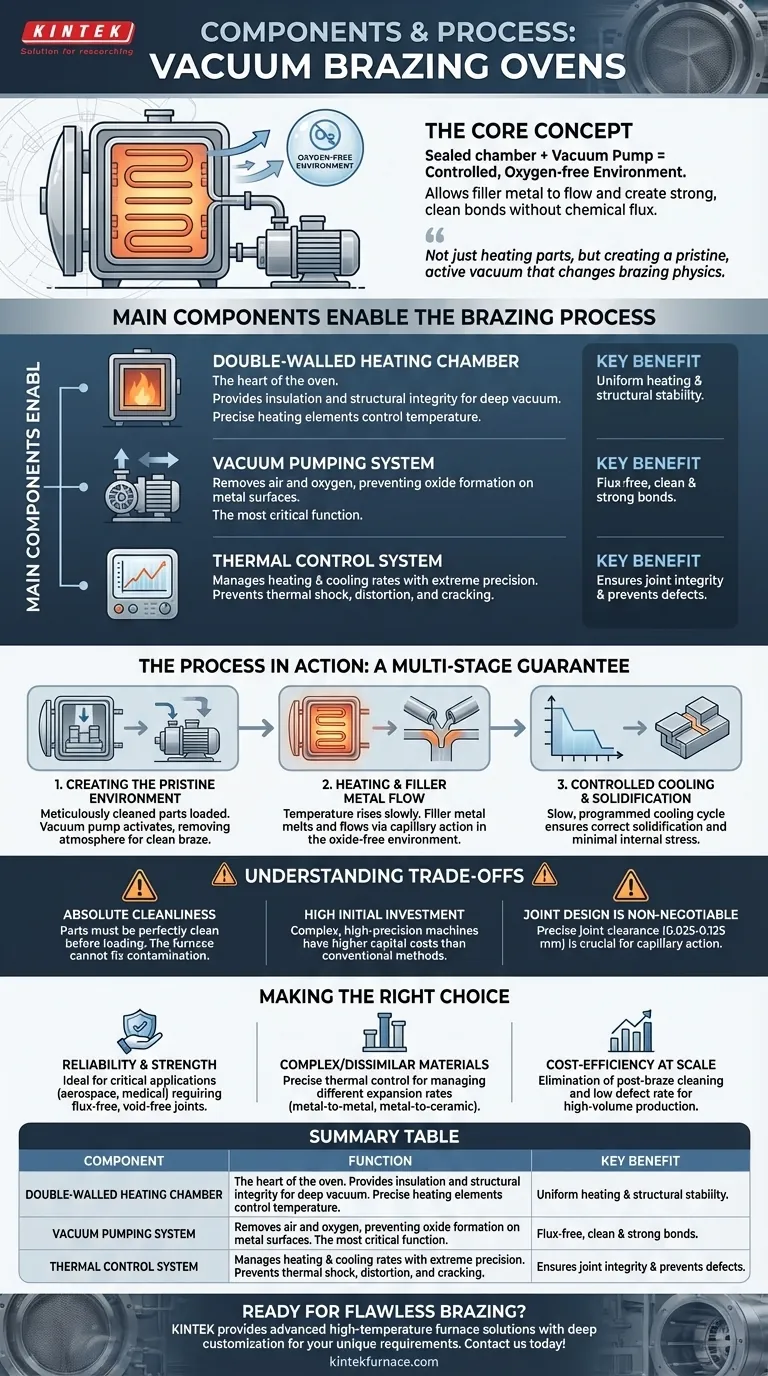

Comment les composants permettent le processus de brasage

Un four sous vide est un système intégré où chaque composant joue un rôle essentiel pour obtenir un brasage parfait. Comprendre comment ils interagissent révèle pourquoi ce processus est choisi pour les applications critiques.

La chambre de chauffage à double paroi

C'est le cœur du four, où se déroule l'ensemble du processus thermique. Sa construction à double paroi assure l'isolation et garantit l'intégrité structurelle lorsqu'un vide poussé est appliqué. À l'intérieur, des éléments chauffants sophistiqués contrôlent précisément la température des pièces à braser.

Le système de pompage à vide

Ce système est responsable de l'élimination de l'air — et surtout de l'oxygène — de la chambre de chauffage. En éliminant l'oxygène, le four empêche la formation d'oxydes sur les surfaces métalliques lorsqu'elles sont chauffées. C'est la fonction la plus importante qui distingue le brasage sous vide des autres méthodes.

Le système de contrôle thermique

Système intégré mais distinct, le contrôleur thermique gère les vitesses de chauffage et de refroidissement avec une extrême précision. Il augmente progressivement la température jusqu'au point de fusion du métal d'apport (par exemple, 580-620°C pour l'aluminium), la maintient pour permettre l'écoulement, puis contrôle la vitesse de refroidissement pour éviter les chocs thermiques, la déformation ou la fissuration de l'assemblage final.

Le processus en action

Ces composants facilitent un processus en plusieurs étapes qui garantit l'intégrité du joint.

Étape 1 : Création de l'environnement pur

Une fois les pièces méticuleusement nettoyées chargées et la chambre scellée, le système de pompe à vide s'active. Il élimine l'atmosphère, créant l'environnement propre nécessaire à la réussite du brasage.

Étape 2 : Chauffage et écoulement du métal d'apport

Le système de contrôle thermique et les éléments chauffants travaillent ensemble pour augmenter lentement la température. Une fois la température de brasage atteinte, le métal d'apport fond. Le vide ayant empêché la formation d'oxydes sur les métaux de base, le métal d'apport en fusion s'écoule proprement et uniformément dans le joint par action capillaire.

Étape 3 : Refroidissement contrôlé et solidification

Une fois que le métal d'apport a complètement pénétré le joint, le système de contrôle thermique initie un cycle de refroidissement lent et programmé. Cela garantit que le métal d'apport se solidifie correctement et que l'assemblage fini est exempt de contraintes internes, ce qui est crucial lors de l'assemblage de matériaux dissimilaires.

Comprendre les compromis

Bien que puissant, le processus de brasage sous vide n'est pas une solution universelle. Son efficacité dépend du contrôle des variables à l'intérieur et à l'extérieur du four.

Le besoin absolu de propreté

Un four sous vide ne peut pas réparer des pièces contaminées. Le processus exige que les pièces soient parfaitement propres avant d'être chargées. Toute huile résiduelle, saleté ou oxyde lourd entravera le brasage, et l'environnement du four ne peut pas les éliminer.

Investissement initial élevé

Les fours de brasage sous vide sont des machines complexes de haute précision. Le coût d'investissement initial est nettement plus élevé que celui des fours conventionnels ou des installations de brasage à la torche.

La conception du joint n'est pas négociable

Le processus est précis, pas indulgent. Pour que l'action capillaire fonctionne efficacement, l'espace entre les pièces à assembler doit être étroitement contrôlé, généralement entre 0,025 mm et 0,125 mm. Un écart incorrect entraînera un joint défectueux, quelle que soit la qualité du four.

Faire le bon choix pour votre objectif

Le choix du brasage sous vide dépend entièrement du résultat requis pour vos composants.

- Si votre objectif principal est la fiabilité et la résistance : Les joints sans flux et sans vide créés sous vide sont idéaux pour les applications critiques telles que l'aérospatiale, le médical et les pièces automobiles haute performance.

- Si votre objectif principal est d'assembler des matériaux complexes ou dissimilaires : Le contrôle thermique précis d'un four sous vide est essentiel pour gérer les différents taux de dilatation et éviter les contraintes lors de l'assemblage de métaux avec d'autres métaux ou des céramiques.

- Si votre objectif principal est la rentabilité à grande échelle : Malgré le coût initial élevé, l'élimination du nettoyage post-brasage et le taux de défaut extrêmement faible rendent le brasage sous vide très efficace pour la production à grand volume.

En fin de compte, un four de brasage sous vide est un outil pour atteindre la perfection métallurgique dans un environnement contrôlé.

Tableau récapitulatif :

| Composant | Fonction | Avantage clé |

|---|---|---|

| Chambre de chauffage à double paroi | Fournit une isolation et abrite les éléments chauffants pour un contrôle précis de la température | Assure l'intégrité structurelle et un chauffage uniforme dans un environnement sous vide |

| Système de pompage à vide | Élimine l'air et l'oxygène pour prévenir la formation d'oxydes | Permet un brasage sans flux pour des joints exceptionnellement propres et solides |

| Système de contrôle thermique | Gère les vitesses de chauffage et de refroidissement avec précision | Prévient les chocs thermiques et les déformations, assurant l'intégrité du joint |

Prêt à obtenir des résultats de brasage impeccables ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à muffle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de brasage sous vide peuvent améliorer votre processus avec des joints fiables et à haute résistance pour l'aérospatiale, le médical et d'autres applications critiques !

Guide Visuel

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Comment un four de brasage sous vide améliore-t-il le vieillissement du 17-4PH ? Microstructure de précision et intégrité de surface supérieure

- Pourquoi un contrôle précis de la température et du temps dans un four de brasage sous vide est-il nécessaire pour la performance des joints ? Obtenez des conseils d'experts

- Quel rôle joue un four à vide de qualité industrielle dans le processus de brasage des alliages à haute entropie MnCoNiCuGe5 ?

- Comment les fonctions de chauffage radiant et de refroidissement contrôlé d'un four de brasage sous vide profitent-elles aux joints Kovar-à-SS ?

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?