À la base, un four de frittage sous vide est utilisé pour fusionner des matériaux en poudre en une masse solide dans un environnement sans contamination. Ses principales applications sont la production de composants haute performance à partir de matériaux qui seraient compromis par une réaction avec l'air à des températures élevées, tels que les alliages durs, les superalliages, les métaux réactifs comme le titane, les céramiques spécialisées et les matériaux magnétiques.

La décision d'utiliser un four de frittage sous vide est dictée par le matériau, et pas seulement par le processus. C'est l'outil essentiel pour créer des pièces denses, pures et très résistantes à partir de matériaux hautement réactifs ou qui nécessitent l'élimination des gaz piégés pour atteindre leurs propriétés optimales.

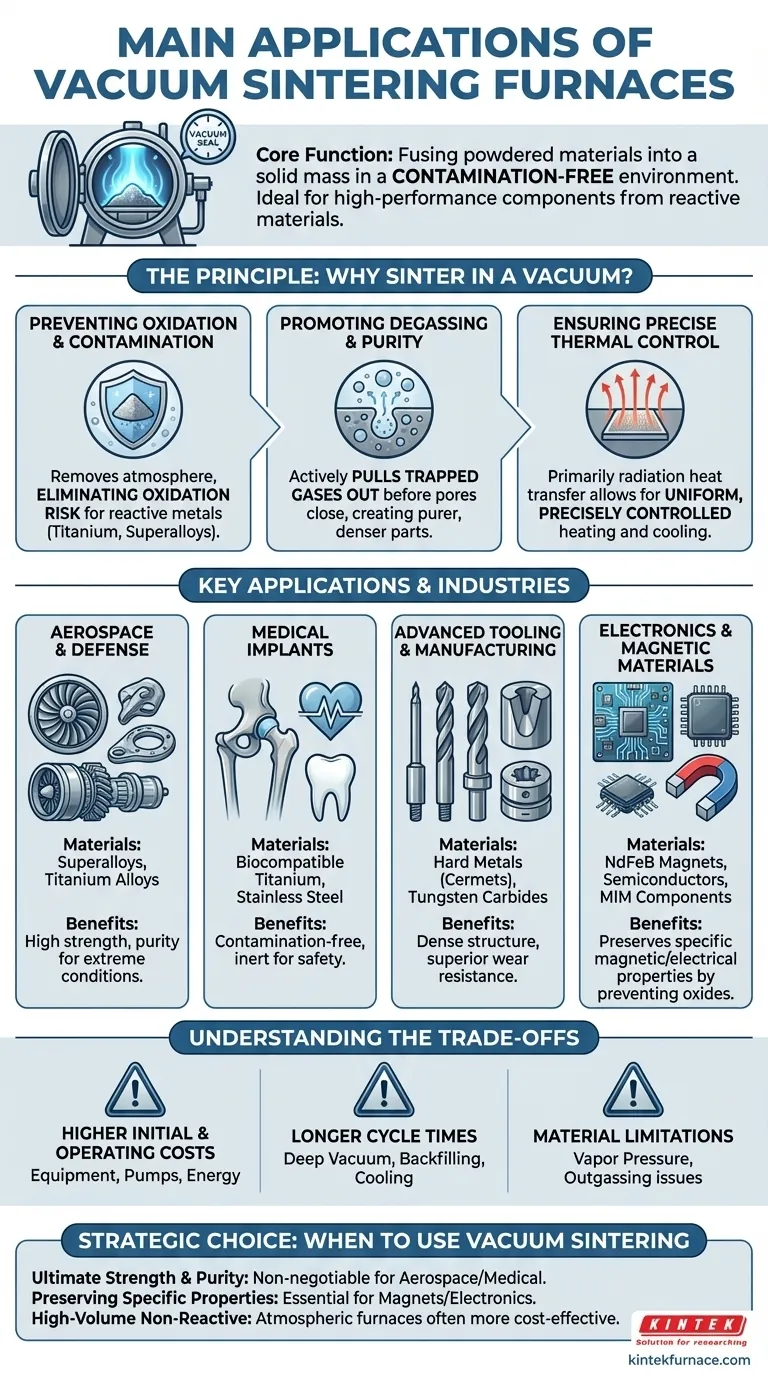

Le principe : pourquoi fritter sous vide ?

Le frittage consiste à chauffer une poudre compactée à une température inférieure à son point de fusion, ce qui provoque la liaison et la densification des particules. L'exécution de ce processus sous vide résout des problèmes critiques qui ne peuvent être traités dans un four atmosphérique standard.

Prévention de l'oxydation et de la contamination

À des températures de frittage élevées, la plupart des métaux réagissent facilement avec l'oxygène et d'autres gaz de l'air. Cette réaction, appelée oxydation, forme des couches cassantes et indésirables sur les surfaces des particules, les empêchant de fusionner correctement.

Un four sous vide supprime l'atmosphère, éliminant le risque d'oxydation. C'est un impératif pour les matériaux réactifs comme le titane et les superalliages, où même une contamination mineure peut entraîner une défaillance catastrophique du composant.

Favoriser le dégazage et la pureté

Les matériaux en poudre contiennent intrinsèquement des gaz piégés à leurs surfaces et dans leurs pores. S'ils ne sont pas éliminés, ces gaz créent des vides dans le produit final, réduisant sa densité, sa résistance et ses performances globales.

Le vide extrait activement ces gaz piégés de la pièce avant que les pores ne se referment, un processus appelé dégazage. Il en résulte un composant final nettement plus pur et plus dense, avec des propriétés mécaniques supérieures.

Assurer un contrôle thermique précis

Sans air pour créer des courants de convection, le transfert de chaleur sous vide se fait principalement par rayonnement. Cela permet des cycles de chauffage et de refroidissement extrêmement uniformes et précisément contrôlés.

Ce niveau de contrôle est essentiel pour obtenir les microstructures exactes requises pour les matériaux avancés utilisés dans les applications de haute technologie.

Principales applications et industries

Le besoin de pureté et de résistance rend le frittage sous vide indispensable dans plusieurs industries à forte valeur ajoutée.

Aérospatiale et Défense

Des composants comme les aubes de turbine, les pièces de moteur et les pièces de structure de cellule sont fabriqués à partir de superalliages et d'alliages de titane. Ces matériaux doivent fonctionner sous des contraintes et des températures extrêmes, et le frittage sous vide est le seul moyen de garantir la pureté et la résistance requises.

Implants Médicaux

Le corps humain est très sensible aux impuretés. Pour les dispositifs médicaux tels que les implants de hanche, les racines dentaires et les outils chirurgicaux fabriqués en titane biocompatible ou en acier inoxydable, le traitement sous vide est obligatoire. Il garantit que le produit final est complètement inerte et exempt de contaminants qui pourraient provoquer une réaction biologique indésirable.

Outillage et Fabrication Avancés

La dureté et la résistance à l'usure exceptionnelles des métaux durs (cermets) et des carbures de tungstène sont obtenues par frittage sous vide. Ce processus crée la structure dense et sans vide nécessaire aux outils de coupe, aux matrices et aux pièces d'usure haute performance.

Électronique et Matériaux Magnétiques

Des matériaux spécialisés comme les aimants permanents en néodyme-fer-bore (NdFeB) et certains semi-conducteurs nécessitent un frittage sous vide. L'environnement sous vide empêche la formation d'oxydes qui dégraderaient leurs propriétés magnétiques ou électriques spécifiques. Cela s'applique également aux composants de moulage par injection de métal (MIM) utilisés en électronique.

Comprendre les compromis

Bien que puissant, le frittage sous vide n'est pas le choix par défaut pour toutes les applications en raison de ses complexités spécifiques.

Coûts initiaux et d'exploitation plus élevés

Les fours sous vide, avec leurs pompes, joints et systèmes de contrôle requis, sont considérablement plus chers à l'achat et à l'entretien que leurs homologues atmosphériques. Le processus lui-même est plus énergivore.

Temps de cycle plus longs

Atteindre un vide poussé (pompage) et re-remplir soigneusement avec un gaz inerte pour le refroidissement prend un temps considérable. Cela entraîne des cycles de production globaux plus longs par rapport aux traitements thermiques atmosphériques plus simples.

Limitations matérielles (pression de vapeur)

Certains éléments d'un alliage peuvent avoir une pression de vapeur élevée, ce qui signifie qu'ils ont tendance à se transformer en gaz sous vide à haute température. Ce phénomène, connu sous le nom de dégazage ou de vaporisation, peut modifier la composition finale de l'alliage s'il n'est pas géré correctement.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de frittage dépend entièrement de vos besoins en matériaux et de vos objectifs de production.

- Si votre objectif principal est d'obtenir une résistance et une pureté maximales pour les matériaux réactifs : Le frittage sous vide est non négociable pour les applications dans l'aérospatiale, le médical et la défense.

- Si votre objectif principal est de produire des composants magnétiques ou électroniques fonctionnels : Le frittage sous vide est essentiel pour préserver les propriétés spécifiques du matériau qui seraient altérées par l'oxydation.

- Si votre objectif principal est la production en grand volume de matériaux non réactifs (comme les poudres de fer de base) : Un four à atmosphère contrôlée conventionnel est souvent une solution plus rentable et plus rapide.

En fin de compte, choisir un four de frittage sous vide est une décision stratégique pour contrôler l'environnement du matériau, garantissant ainsi son intégrité et ses performances finales.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés | Avantages |

|---|---|---|

| Aérospatiale & Défense | Superalliages, Alliages de titane | Haute résistance, pureté pour conditions extrêmes |

| Implants médicaux | Titane biocompatible, Acier inoxydable | Sans contamination, inerte pour la sécurité |

| Outillage avancé | Métaux durs, Carbures de tungstène | Structure dense, résistance à l'usure |

| Électronique & Aimants | Aimants NdFeB, Semi-conducteurs | Préserve les propriétés magnétiques/électriques |

Prêt à atteindre une pureté et des performances inégalées dans vos matériaux ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température adaptées aux industries comme l'aérospatiale, le médical et l'électronique. Notre gamme de produits – comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD – est améliorée par de profondes capacités de personnalisation pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage sous vide peuvent améliorer votre production et garantir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?