Au cœur de leur fonctionnement, un four à vide poussé offre un avantage fondamental : un contrôle absolu de l'environnement de traitement. En éliminant l'air et les autres gaz atmosphériques, ces fours empêchent les réactions chimiques indésirables telles que l'oxydation, permettant la création de matériaux aux propriétés supérieures, aux finitions de surface impeccables et à un niveau de pureté inaccessible dans les fours conventionnels.

La décision d'utiliser un four à vide poussé ne vise pas une amélioration incrémentielle ; elle vise à permettre des résultats métallurgiques impossibles dans une atmosphère standard. C'est un choix dicté par le besoin de pureté matérielle ultime et de contrôle du processus, surtout lors du travail avec des matériaux sensibles ou à haute performance.

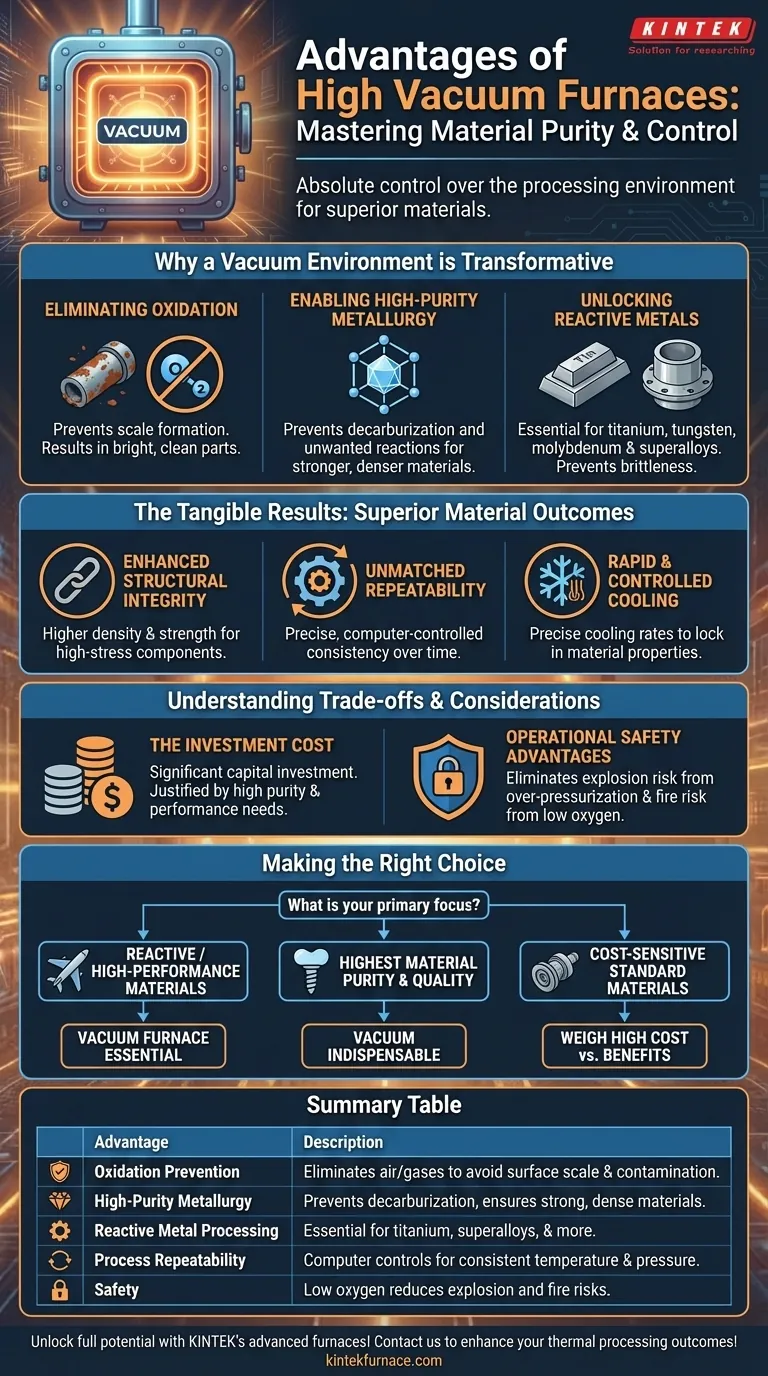

Pourquoi un environnement sous vide est transformateur

La fonction principale du vide n'est pas le vide lui-même, mais ce qu'il retire : les gaz réactifs. Cela crée un environnement unique et stable pour les processus thermiques à haute température.

Élimination de la contamination et de l'oxydation

À haute température, la plupart des métaux réagissent facilement avec l'oxygène présent dans l'air. Cette réaction, connue sous le nom d'oxydation, forme une couche de calamine à la surface du matériau, ce qui compromet à la fois sa finition et son intégrité structurelle.

Un four sous vide évacue presque tout l'air, empêchant l'oxydation et d'autres formes de contamination par des gaz comme l'azote ou la vapeur d'eau. Il en résulte des pièces brillantes et propres directement sorties du four.

Permettre une métallurgie de haute pureté

Au-delà de l'oxydation, l'atmosphère contrôlée empêche la décarburation et d'autres réactions de surface indésirables qui peuvent altérer la composition chimique et les propriétés mécaniques d'un matériau.

Cela permet des processus tels que le brasage et le frittage où la pureté des joints et la densité finale du matériau sont cruciales pour la performance. Les composants résultants sont plus solides, plus denses et plus fiables.

Débloquer le traitement des métaux réactifs

Certains des matériaux les plus avancés, notamment le titane, le tungstène, le molybdène et les superalliages, sont très réactifs. Les exposer à l'oxygène à haute température serait catastrophique, les rendant cassants et inutilisables.

Un four à vide poussé est souvent la seule technologie viable pour le traitement thermique de ces matériaux, ce qui le rend indispensable pour des industries telles que l'aérospatiale, le médical et l'électronique de pointe.

Les résultats tangibles : des résultats matériels supérieurs

L'environnement immaculé d'un four sous vide se traduit directement par des améliorations mesurables du produit final.

Intégrité structurelle améliorée

En empêchant l'inclusion d'oxydes et d'autres impuretés, les matériaux traités sous vide atteignent une densité et une résistance accrues. Ceci est crucial pour les composants soumis à de fortes contraintes où la performance et la fiabilité ne sont pas négociables.

Répétabilité du processus inégalée

Les fours à vide modernes sont équipés de commandes informatiques sophistiquées. Cela permet une gestion précise et répétable de la température (souvent jusqu'à 2200 °C), des niveaux de pression et des vitesses de refroidissement.

Cette répétabilité métallurgique garantit que chaque pièce d'un lot, et chaque lot au fil du temps, atteint exactement le même niveau d'exigence élevé.

Refroidissement rapide et contrôlé

De nombreux systèmes intègrent des capacités de trempe rapide au gaz. Cela permet un contrôle précis du cycle de refroidissement, qui est une phase critique du traitement thermique pour verrouiller les propriétés matérielles souhaitées telles que la dureté et la structure cristalline.

Comprendre les compromis et les considérations

Bien que puissant, un four sous vide est un outil spécialisé avec des considérations spécifiques. Une évaluation objective est essentielle.

Le coût d'investissement

Le principal inconvénient est le coût. Les fours à vide poussé représentent un investissement en capital important par rapport aux fours à atmosphère conventionnelle. Leur complexité, incluant les pompes à vide et les contrôles avancés, fait grimper le prix initial.

Cette technologie est généralement justifiée lorsque les exigences de pureté et de performance des matériaux l'emportent sur la dépense initiale plus élevée.

Avantages en matière de sécurité opérationnelle

Contrairement aux fours fonctionnant en surpression, un four sous vide élimine intrinsèquement le risque d'explosion dû à une surpression.

De plus, l'extrême faible teneur en oxygène élimine pratiquement le risque d'incendie dû à l'oxydation des matériaux à l'intérieur de la chambre, ce qui en fait un environnement opérationnel plus sûr.

Faire le bon choix pour votre application

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre matériau, de votre processus et de votre objectif final.

- Si votre objectif principal est le traitement de matériaux réactifs ou haute performance (superalliages, titane) : Un four sous vide est essentiel et souvent la seule technologie capable de répondre à vos exigences.

- Si votre objectif principal est d'atteindre la plus haute pureté de matériau et la meilleure qualité de surface : Le contrôle de la contamination fourni par un vide est indispensable pour des applications telles que les implants médicaux ou le brasage aérospatial.

- Si votre objectif principal est la production sensible aux coûts de matériaux standard : Vous devez évaluer attentivement le coût initial élevé par rapport aux avantages de l'élimination des étapes de post-traitement et de l'obtention d'une meilleure cohérence pièce par pièce.

En fin de compte, choisir un four sous vide est un investissement dans le contrôle des processus et la perfection des matériaux.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévention de l'oxydation | Élimine l'air et les gaz pour éviter la calamine de surface et la contamination. |

| Métallurgie de haute pureté | Prévient la décarburation et assure des matériaux solides et denses. |

| Traitement des métaux réactifs | Essentiel pour le traitement thermique du titane, des superalliages et plus encore. |

| Répétabilité du processus | Commandes informatisées pour une gestion cohérente de la température et de la pression. |

| Sécurité | La faible teneur en oxygène réduit les risques d'explosion et d'incendie. |

Libérez le plein potentiel de vos matériaux avec les fours à vide poussé avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions sur mesure pour divers laboratoires, y compris des fours à moufle, à tube, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, un contrôle et une fiabilité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température