À la base, un traitement de brasage sous vide est un processus en plusieurs étapes qui utilise un environnement contrôlé et sans flux pour assembler des composants. Le flux de travail typique implique un nettoyage méticuleux des pièces, un assemblage précis avec un métal d'apport, un cycle de chauffage et de refroidissement très contrôlé à l'intérieur d'un four à vide, et enfin, l'inspection et le test du joint fini.

Le succès du brasage sous vide réside moins dans les étapes individuelles que dans le principe de contrôle absolu. En éliminant les contaminants atmosphériques, le processus permet à un métal d'apport de se lier aux matériaux de base à un niveau métallurgique, créant des joints exceptionnellement propres, solides et sans contrainte.

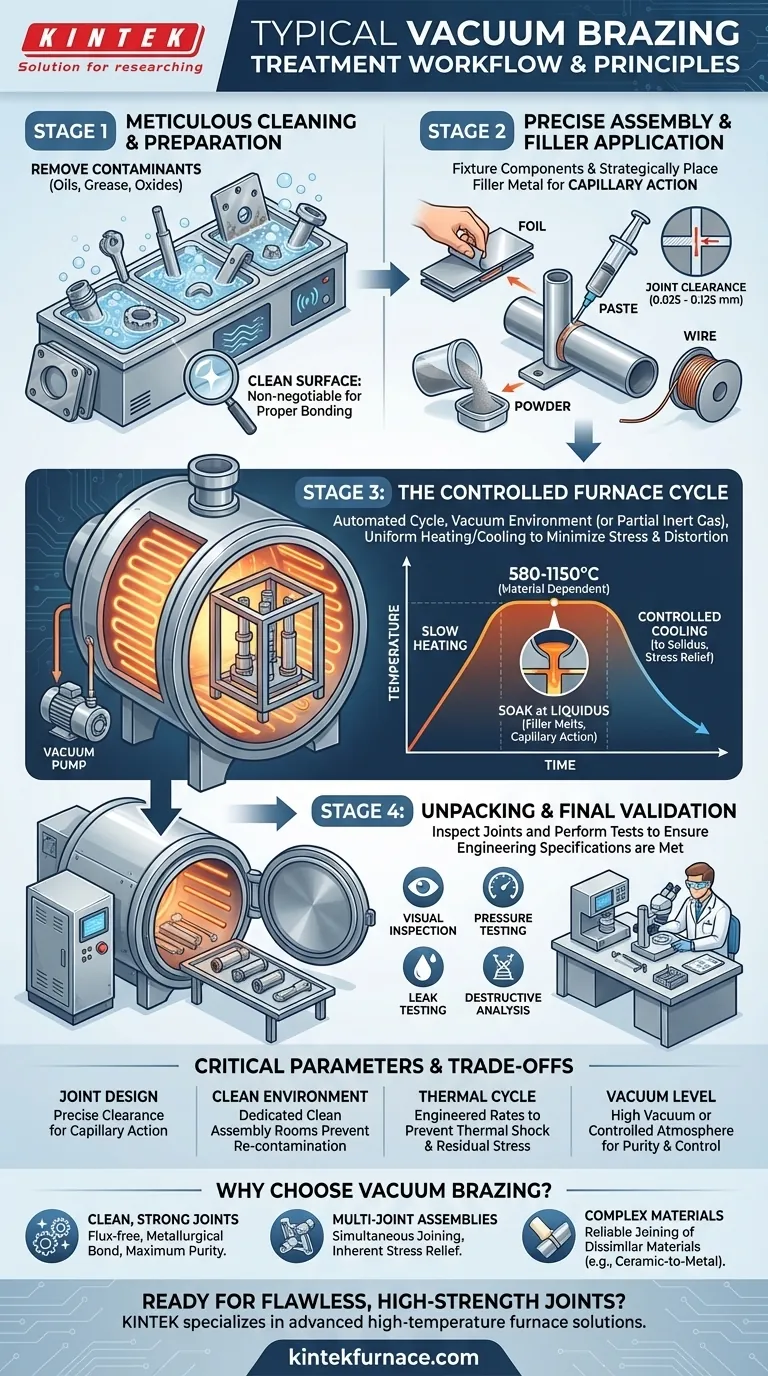

Décomposition du flux de travail du brasage sous vide

Comprendre chaque phase est crucial pour apprécier pourquoi ce processus est choisi pour les applications haute performance. Le flux de travail peut être décomposé en quatre étapes distinctes.

Étape 1 : Nettoyage et préparation méticuleux

Avant que quoi que ce soit n'entre dans le four, tous les composants doivent être parfaitement propres. L'objectif est d'éliminer tous les contaminants de surface, tels que les huiles, la graisse et surtout les oxydes.

Ce nettoyage est non négociable car l'environnement sous vide est conçu pour empêcher la formation d'oxydes, et non pour éliminer ceux qui existent déjà. Une surface propre garantit que le métal d'apport fondu peut correctement « mouiller » et se lier aux matériaux de base.

Étape 2 : Assemblage précis et application du métal d'apport

Une fois propres, les composants sont fixés dans leur assemblage final. Le métal d'apport de brasage est ensuite placé stratégiquement au niveau ou à proximité des joints qu'il doit remplir.

Ce métal d'apport peut se présenter sous diverses formes, notamment feuille, pâte, poudre ou fil. Le choix dépend de la conception du joint, des matériaux et des exigences spécifiques de l'application.

Étape 3 : Le cycle contrôlé du four

C'est le cœur du processus. Les pièces assemblées sont chargées sur des cadres de four et placées à l'intérieur de la chambre à vide. Le cycle est généralement automatisé et contrôlé par microprocesseur.

Premièrement, un vide puissant est établi pour éliminer l'air et d'autres gaz réactifs. Le four chauffe ensuite l'assemblage d'une manière lente et contrôlée jusqu'à la température de brasage spécifiée. Cette température varie considérablement selon le matériau, allant de 580 à 620 °C pour les alliages d'aluminium à 800 à 1150 °C pour les aciers et autres alliages à haute température.

L'assemblage est maintenu à cette température maximale — au-dessus du point de fusion du métal d'apport (liquidus) — pendant une courte durée. Durant ce « maintien », le métal d'apport fond et est aspiré dans les joints ajustés par l'action capillaire.

Enfin, le four commence un cycle de refroidissement lent et contrôlé. Cela permet au métal d'apport de se solidifier (atteindre sa température de solidus) et à l'ensemble de l'assemblage de refroidir uniformément, minimisant ainsi les contraintes internes et les déformations potentielles.

Étape 4 : Déballage et validation finale

Une fois l'assemblage complètement refroidi, le four est ramené à pression atmosphérique et les pièces sont soigneusement déballées.

Les joints brasés font l'objet d'une inspection visuelle approfondie. En fonction des exigences du composant, une validation supplémentaire, telle qu'un essai de pression, un essai d'étanchéité ou une analyse destructive, peut être effectuée pour garantir que le joint répond à toutes les spécifications d'ingénierie.

Comprendre les paramètres critiques et les compromis

Le simple suivi des étapes ne suffit pas. La fiabilité d'un joint brasé sous vide dépend de la maîtrise de plusieurs variables critiques qui influencent le résultat.

La primauté de la conception du joint et du jeu

Un brasage réussi repose sur l'action capillaire pour attirer le métal d'apport dans l'espace. Pour que cela fonctionne, le jeu du joint doit être contrôlé avec précision.

Un jeu typique se situe entre 0,025 mm et 0,125 mm (0,001" à 0,005"). Un jeu trop faible empêche le métal d'apport de circuler ; un jeu trop important rompt l'effet capillaire et peut entraîner des vides ou un joint faible.

L'importance d'un environnement propre

La nécessité de la propreté s'étend au-delà des pièces elles-mêmes. Les opérations de brasage de haute intégrité utilisent souvent des salles d'assemblage propres dédiées pour éviter la recontamination avant que les pièces n'entrent dans le four.

Précision du cycle thermique

Les vitesses de chauffage et de refroidissement ne sont pas arbitraires. Elles sont soigneusement conçues pour éviter le choc thermique, la déformation et les contraintes résiduelles dans l'assemblage final. Cette gestion thermique précise est l'un des principaux avantages du brasage en four sous vide.

Niveau de vide par rapport à l'atmosphère protectrice

Bien que le vide poussé soit la norme, certains processus peuvent introduire une pression partielle d'un gaz inerte comme l'argon. Ceci peut être utilisé pour supprimer la vaporisation de certains éléments des métaux de base ou de l'alliage d'apport à haute température, offrant une couche supplémentaire de contrôle du processus.

Faire le bon choix pour votre projet

Comprendre les détails du processus vous permet de tirer parti de ses forces uniques pour des objectifs d'ingénierie spécifiques.

- Si votre objectif principal est d'assembler des matériaux complexes ou dissemblables (par exemple, céramique sur métal) : Le contrôle thermique précis et uniforme du brasage sous vide minimise les contraintes et en fait l'une des méthodes les plus fiables disponibles.

- Si votre objectif principal est de créer des assemblages multi-joints en une seule étape : L'ensemble de l'assemblage peut être chauffé et refroidi en un seul bloc, créant de multiples joints simultanés qui sont intrinsèquement exempts de contraintes.

- Si votre objectif principal est d'obtenir une pureté et une résistance maximales du joint : L'environnement sans flux empêche la contamination, résultant en une liaison métallurgique propre et solide qui rivalise souvent avec la résistance des matériaux de base.

En maîtrisant chaque étape et ses principes sous-jacents, vous pouvez utiliser le brasage sous vide pour produire des composants dotés d'une fiabilité et d'une performance inégalées.

Tableau récapitulatif :

| Étape | Actions clés | Paramètres critiques |

|---|---|---|

| 1. Nettoyage et préparation | Éliminer les huiles, la graisse et les oxydes ; assurer des surfaces sans contaminants | La propreté est non négociable pour une liaison appropriée |

| 2. Assemblage et application du métal d'apport | Fixer les composants ; appliquer le métal d'apport (feuille, pâte, poudre, fil) | Jeu du joint : 0,025 à 0,125 mm pour l'action capillaire |

| 3. Cycle contrôlé du four | Charger dans le four sous vide ; chauffer à la température de brasage (par exemple, 580-1150 °C) ; maintenir et refroidir lentement | Contrôle de la température, niveau de vide, taux de chauffage/refroidissement pour éviter les contraintes |

| 4. Déballage et validation | Inspecter les joints ; effectuer des tests (par exemple, pression, fuite) | Vérifications visuelles et des spécifications d'ingénierie |

Prêt à obtenir des joints impeccables et à haute résistance grâce au brasage sous vide ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les fours sous vide et atmosphériques, adaptés à divers besoins de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre aux exigences uniques de vos expériences. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la fiabilité et la performance de votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide