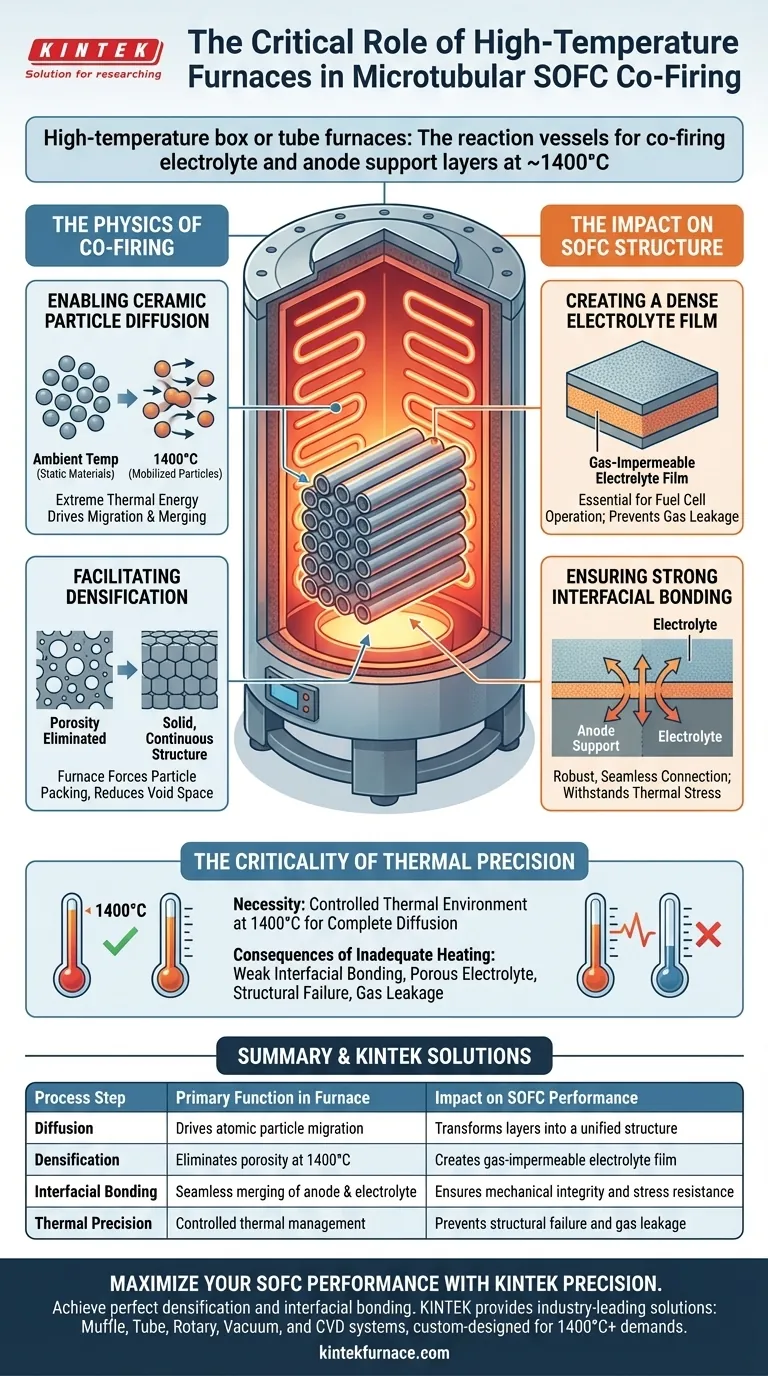

Les fours boîte ou tubulaires à haute température servent de récipient de réaction critique pour la co-cuisson des couches d'électrolyte et de support d'anode des piles à combustible à oxyde solide (SOFC) micro-tubulaires. Ils fournissent un environnement thermique hautement contrôlé, atteignant généralement des températures d'environ 1400 °C, ce qui est nécessaire pour fritter simultanément ces différentes couches céramiques en un composant unifié.

Le four permet la diffusion et la densification des particules céramiques, transformant les couches de matériaux séparées en une structure centrale unifiée et haute performance avec un film d'électrolyte dense et de fortes liaisons interfaciales.

La physique de la co-cuisson

Permettre la diffusion des particules céramiques

La fonction principale du four est de piloter la diffusion des particules céramiques.

À température ambiante, les matériaux de l'anode et de l'électrolyte sont statiques. Le four fournit l'énergie thermique extrême nécessaire pour mobiliser ces particules au niveau atomique, leur permettant de migrer et de fusionner.

Faciliter la densification

Parallèlement à la diffusion, le four pilote le processus de densification.

Ce mécanisme élimine la porosité au sein des couches céramiques. En maintenant les matériaux à des températures élevées (par exemple, 1400 °C), le four force les particules à se tasser étroitement, réduisant l'espace vide et créant une structure solide et continue.

L'impact sur la structure des SOFC

Création d'un film d'électrolyte dense

L'objectif ultime du processus de co-cuisson est de produire un film d'électrolyte dense.

Le four garantit que la couche d'électrolyte devient imperméable aux gaz, ce qui est une exigence fondamentale pour le fonctionnement de la pile à combustible. Sans le profil de chaleur spécifique fourni par le four, le film resterait poreux et inefficace.

Assurer une forte liaison interfaciale

Le four est responsable de l'intégrité mécanique de la cellule grâce à la liaison interfaciale.

Étant donné que le support d'anode et l'électrolyte sont cuits ensemble (co-cuits), le processus de diffusion se produit à la frontière entre eux. Cela crée une connexion robuste et transparente entre les couches, garantissant que la structure centrale peut résister au stress thermique et à l'exploitation.

La criticité de la précision thermique

La nécessité d'environnements contrôlés

La référence principale souligne que ces fours doivent fournir un environnement thermique contrôlé, pas seulement de la chaleur brute.

Si la température fluctue ou n'atteint pas la cible (par exemple, 1400 °C), le processus de diffusion sera incomplet.

Conséquences d'un chauffage inadéquat

L'incapacité à maintenir cet environnement précis compromet l'ensemble de la cellule.

Un chauffage insuffisant entraîne une liaison interfaciale faible et un électrolyte poreux. Cela conduit à une défaillance structurelle ou à une fuite de gaz, rendant la SOFC incapable de fonctionner à haute performance.

Faire le bon choix pour votre objectif

Pour obtenir une SOFC micro-tubulaire fonctionnelle, le choix du four doit correspondre aux exigences spécifiques des matériaux de vos couches céramiques.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que votre four peut maintenir des températures stables à 1400 °C pour garantir une forte liaison interfaciale entre l'anode et l'électrolyte.

- Si votre objectif principal est la performance électrochimique : Privilégiez un four avec un contrôle thermique précis pour assurer une densification complète du film d'électrolyte, empêchant le passage des gaz.

Le succès du processus de co-cuisson repose entièrement sur la capacité du four à faciliter la diffusion des particules grâce à une gestion thermique précise.

Tableau récapitulatif :

| Étape du processus | Fonction principale dans le four | Impact sur la performance des SOFC |

|---|---|---|

| Diffusion | Pilote la migration des particules atomiques | Transforme les couches en une structure unifiée |

| Densification | Élimine la porosité à 1400°C | Crée un film d'électrolyte imperméable aux gaz |

| Liaison interfaciale | Fusion transparente de l'anode et de l'électrolyte | Assure l'intégrité mécanique et la résistance au stress |

| Précision thermique | Gestion thermique contrôlée | Prévient la défaillance structurelle et les fuites de gaz |

Maximisez les performances de vos SOFC avec la précision KINTEK

Obtenir une densification et une liaison interfaciale parfaites dans les piles à combustible à oxyde solide micro-tubulaires nécessite une stabilité thermique inégalée. KINTEK fournit des solutions de haute température de pointe, notamment des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous conçus pour répondre aux exigences rigoureuses de plus de 1400 °C de la co-cuisson de céramiques. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour vos besoins spécifiques en laboratoire ou en production.

Prêt à améliorer votre recherche sur les piles à combustible ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Dhruba Panthi, Hai Feng. Extreme Thermal Cycling of Anode‐Supported Microtubular Solid Oxide Fuel Cells Using a Novel Test Setup. DOI: 10.1002/aesr.202500119

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment une plateforme expérimentale à température contrôlée soutient-elle le test de la stabilité des memristors Mn3O4 ?

- Pourquoi un système de contrôle du débit d'azote est-il essentiel pour le biochar ? Obtenez une pyrolyse précise et des rendements de carbone de haute qualité

- Quels avantages supplémentaires les chambres à vide offrent-elles au-delà du contrôle environnemental ? Améliorer la pureté des matériaux et l'efficacité des processus

- Quels sont les avantages de l’utilisation d’un four de réaction à micro-ondes multimode personnalisé ? Accélération de la synthèse de 90 %

- Pourquoi un refroidissement brutal immédiat est-il requis après le traitement par choc thermique au carbone (CTS) du carbone mésoporeux ? Préservez la structure atomique de votre matériau

- Quel est le mécanisme du mélange vapeur-air utilisé dans le processus de décokage ? Guide essentiel des réactions à haute température

- Quelle est la fonction principale d'une étuve de laboratoire dans la pyrolyse des tiges de coton ? Assurer l'intégrité des données

- Quels sont les avantages techniques de l'utilisation de la méthode au sel fondu ? Optimisez la synthèse de votre support carboné de biomasse