Au-delà de la simple isolation, une chambre à vide améliore fondamentalement les processus en éliminant les particules atmosphériques qui provoquent des réactions chimiques indésirables et des interférences physiques. Cela conduit directement à une contamination réduite, à des propriétés matérielles supérieures et à une longévité accrue des équipements en prévenant les effets néfastes de l'oxydation.

Un vide n'est pas un environnement passif ; c'est un outil actif. En éliminant l'air et les autres contaminants, vous ne protégez pas seulement un processus du monde extérieur – vous améliorez fondamentalement son résultat en éliminant la principale source de défauts chimiques et physiques.

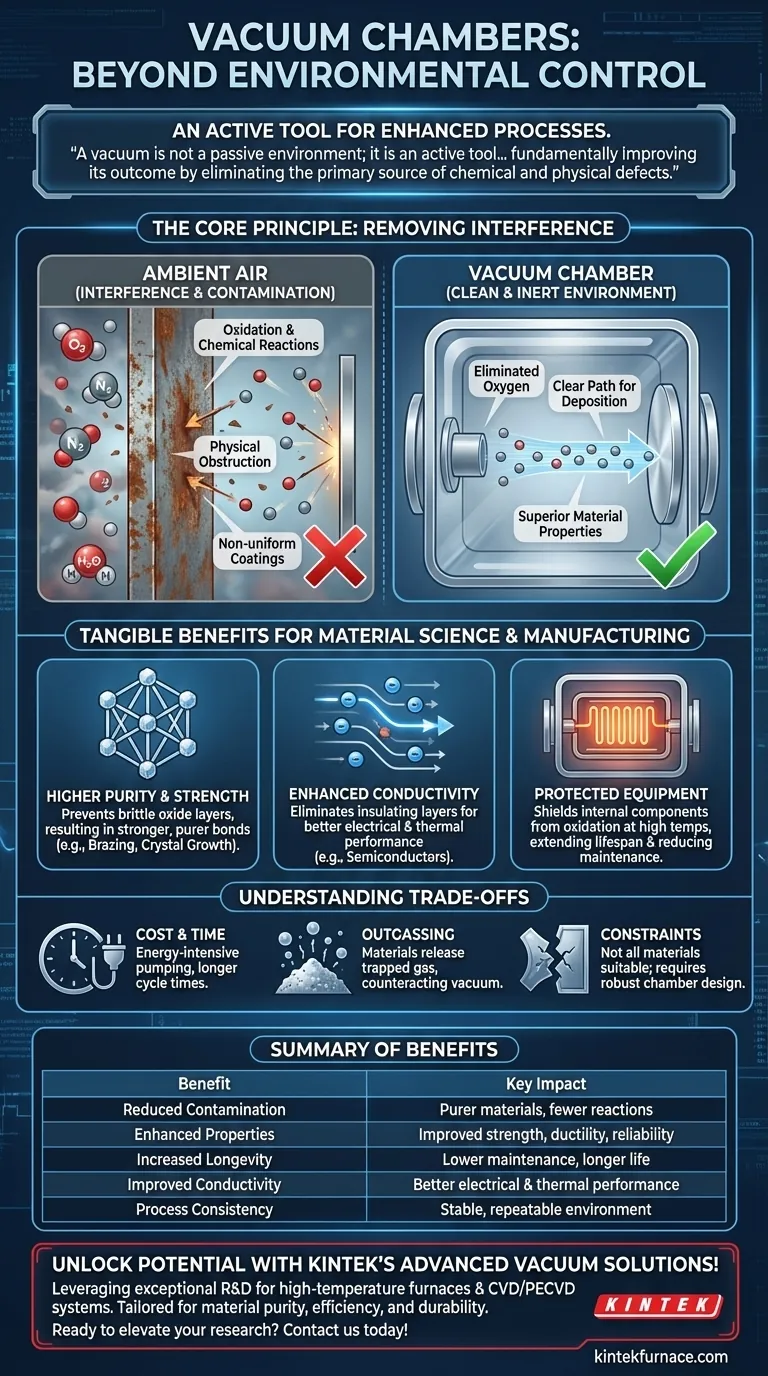

Le principe fondamental : Éliminer les interférences

La fonction première d'une chambre à vide est de pomper les molécules d'air et d'autres gaz. Cette action apparemment simple a des effets profonds car elle élimine les agents d'interférence de votre processus.

Élimination des réactions chimiques indésirables

L'air autour de nous est composé d'environ 21 % d'oxygène, un élément très réactif. Pour de nombreux matériaux, l'exposition à l'oxygène provoque l'oxydation – une réaction chimique qui dégrade les propriétés des matériaux.

En éliminant l'oxygène, une chambre à vide crée un environnement chimiquement inerte. Cela empêche les métaux de rouiller, les composants électroniques sensibles de se dégrader et les composés chimiques de réagir de manière inattendue.

Prévention des obstructions physiques

Même les gaz non réactifs comme l'azote peuvent causer des problèmes. Dans des processus comme le dépôt de couches minces ou le revêtement, les molécules de gaz individuelles agissent comme des obstacles physiques.

Les atomes du matériau déposé peuvent entrer en collision avec ces molécules de gaz, les déviant de leur trajectoire prévue. Cela conduit à des revêtements non uniformes et à des défauts structurels, compromettant la qualité du produit final. Un vide dégage cette trajectoire, assurant une ligne de visée directe entre la source et la cible.

Avantages tangibles pour la science des matériaux et la fabrication

En contrôlant l'environnement chimique et physique au niveau moléculaire, les chambres à vide offrent des avantages critiques impossibles à obtenir dans des conditions ambiantes.

Atteindre une pureté et une résistance des matériaux supérieures

Les contaminants, en particulier les oxydes, créent des points faibles dans la structure d'un matériau. En métallurgie, par exemple, le brasage ou le soudage sous vide empêche la formation de couches d'oxyde fragiles dans le joint.

Il en résulte une liaison plus solide, plus ductile et plus fiable. Dans la croissance cristalline, un vide garantit que les impuretés de l'air ne sont pas incorporées dans le réseau cristallin, ce qui conduit à une structure finale beaucoup plus pure et plus parfaite.

Amélioration de la conductivité électrique et thermique

Les couches d'oxyde et autres impuretés agissent comme des isolants. Elles entravent le flux d'électrons (courant électrique) et de phonons (chaleur), dégradant les propriétés conductrices d'un matériau.

Le traitement des matériaux sous vide empêche la formation de ces couches isolantes. Ceci est essentiel pour la fabrication de semi-conducteurs, de supraconducteurs et de composants de gestion thermique haute performance où une conductivité maximale est essentielle.

Protection des équipements sensibles

Les avantages de la prévention de l'oxydation s'étendent à l'équipement lui-même. De nombreux processus, tels que la gravure au plasma ou le traitement thermique, se déroulent à des températures élevées qui accélèrent l'oxydation.

Le fonctionnement sous vide protège non seulement le matériau traité, mais aussi les composants internes de la chambre, tels que les éléments chauffants et les fixations. Cela augmente considérablement leur durée de vie opérationnelle et réduit les coûts de maintenance.

Comprendre les compromis

Bien que puissante, la technologie du vide n'est pas une solution universelle et s'accompagne de son propre ensemble de défis qui nécessitent une gestion minutieuse.

Le coût de la pureté : Pompage et temps

L'obtention d'un vide de haute qualité est un processus intensif en énergie et en temps. Il nécessite des pompes sophistiquées et coûteuses, et le temps de "pompage" pour atteindre la pression cible peut augmenter considérablement le temps de cycle global d'un processus de fabrication.

Le défi du dégazage

Un vide parfait est un idéal théorique. En réalité, les matériaux placés à l'intérieur de la chambre – et même les parois de la chambre elles-mêmes – libéreront lentement des gaz et de l'humidité piégés. Ce phénomène, connu sous le nom de dégazage, agit activement contre la pompe à vide et peut être une source majeure de contamination s'il n'est pas correctement géré.

Contraintes de matériaux et de conception

Tous les matériaux ne conviennent pas à une utilisation sous vide. Les plastiques peuvent se décomposer, et certains matériaux ont des pressions de vapeur élevées, ce qui signifie qu'ils s'évaporeront et contamineront la chambre. La chambre elle-même doit être conçue de manière robuste pour résister à une immense pression atmosphérique externe sans fuir ni s'effondrer.

Appliquer les principes du vide à votre objectif

La décision d'utiliser un système de vide dépend entièrement de ce que vous souhaitez accomplir. Le niveau de vide requis est dicté par les contaminants ou les interférences spécifiques que vous essayez d'éliminer.

- Si votre objectif principal est la pureté des matériaux (par exemple, semi-conducteurs, implants médicaux) : Votre objectif est d'éliminer les gaz réactifs comme l'oxygène et la vapeur d'eau qui provoquent une contamination chimique et dégradent les performances.

- Si votre objectif principal est la structure physique (par exemple, revêtements optiques, alliages aérospatiaux) : Vous devez éliminer toutes les particules qui pourraient physiquement obstruer des processus comme le dépôt de couches minces ou créer des vides dans les joints brasés.

- Si votre objectif principal est la constance du processus (par exemple, fabrication en série) : Un vide fournit un environnement parfaitement stable et répétable, exempt des fluctuations imprévisibles d'humidité, de pression et de particules en suspension dans l'air ambiant.

En fin de compte, le vide est un outil puissant pour affiner et perfectionner les matériaux et les processus au niveau moléculaire.

Tableau récapitulatif :

| Bénéfice | Impact clé |

|---|---|

| Contamination réduite | Prévient l'oxydation et les réactions chimiques indésirables, conduisant à des matériaux plus purs |

| Propriétés des matériaux améliorées | Améliore la résistance, la ductilité et la fiabilité dans des processus comme le brasage et la croissance cristalline |

| Longévité accrue de l'équipement | Protège les composants internes de l'oxydation, réduisant les coûts de maintenance |

| Conductivité améliorée | Élimine les couches isolantes pour une meilleure performance électrique et thermique |

| Cohérence du processus | Fournit un environnement stable et répétable, exempt de fluctuations atmosphériques |

Libérez le plein potentiel de votre laboratoire avec les solutions de vide avancées de KINTEK !

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant la pureté des matériaux, l'efficacité des processus et la durabilité des équipements.

Prêt à élever vos résultats de recherche et de fabrication ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale