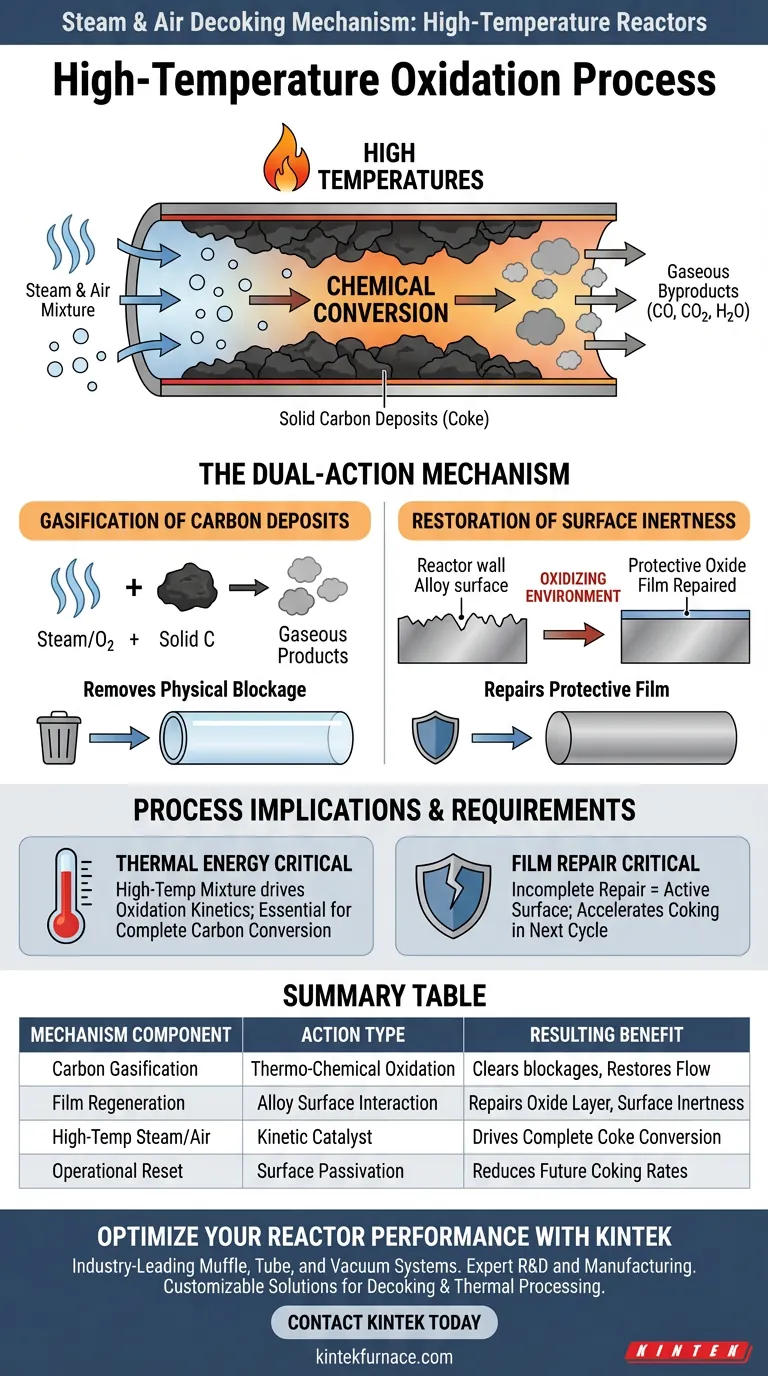

Le mécanisme de décokage fonctionne par oxydation à haute température. En introduisant un mélange spécifique de vapeur et d'air dans le réacteur, le processus convertit chimiquement en gaz les dépôts de carbone solides sur les parois des tubes de réaction. Cette réaction élimine efficacement les blocages physiques qui s'accumulent pendant le fonctionnement.

Le mélange vapeur-air remplit un double objectif : il élimine les dépôts de carbone par gazéification et régénère simultanément le film d'oxyde protecteur sur les surfaces d'alliage pour restaurer l'inertie du matériau.

Le mécanisme à double action

L'efficacité du décokage vapeur-air réside dans sa capacité à traiter à la fois l'obstruction physique (le coke) et l'état chimique du matériau du réacteur (l'alliage).

Gazéification des dépôts de carbone

La fonction principale du mélange vapeur-air est d'éliminer le blocage physique.

Lorsqu'il est introduit à des températures élevées, l'oxygène et la vapeur réagissent avec le carbone solide (coke) adhérant aux parois des tubes.

Cette réaction d'oxydation transforme le carbone solide en sous-produits gazeux, permettant leur évacuation du système.

Restauration de l'inertie de surface

L'élimination du coke n'est que la moitié de l'objectif ; les parois du réacteur doivent également être préparées pour le prochain cycle.

Le processus exploite l'environnement oxydant pour interagir chimiquement avec les surfaces d'alliage exposées.

Cette interaction répare le film protecteur sur le métal, restaurant l'inertie de surface du matériau.

Cette étape est cruciale, car une surface restaurée aide à atténuer la formation rapide de coke lors du cycle de craquage suivant.

Comprendre les implications du processus

Bien que ce mécanisme soit vital pour l'entretien des réacteurs, il repose sur des conditions opérationnelles strictes pour être efficace.

L'exigence d'énergie thermique

Ce processus n'est pas un simple lavage passif ; c'est une réaction thermochimique.

Il nécessite impérativement un mélange à haute température pour piloter la cinétique d'oxydation. Sans chaleur suffisante, la conversion du carbone en gaz restera incomplète.

La criticité de la réparation du film

La restauration du film protecteur n'est pas seulement un sous-produit ; c'est une nécessité pour la longévité.

Si le processus de décokage élimine le carbone mais ne parvient pas à réparer complètement le film d'oxyde, la surface de l'alliage peut rester active.

Une surface active peut entraîner des taux de cokage accélérés dès le redémarrage du réacteur, réduisant l'efficacité du cycle suivant.

Assurer la santé à long terme du réacteur

Pour maximiser les avantages du processus de décokage vapeur-air, alignez votre objectif opérationnel sur les besoins spécifiques du cycle de vie de votre réacteur.

- Si votre objectif principal est la restauration du débit : Assurez-vous que la température du mélange vapeur-air est suffisamment élevée pour permettre la gazéification complète de tous les dépôts de carbone physiques.

- Si votre objectif principal est la longévité des actifs : Privilégiez la durée et la qualité de la phase d'oxydation pour garantir que le film d'alliage protecteur est entièrement régénéré avant le retour en production.

Un décokage efficace ne consiste pas seulement à nettoyer les tubes ; il s'agit de réinitialiser l'intégrité chimique des surfaces de votre réacteur.

Tableau récapitulatif :

| Composant du mécanisme | Type d'action | Bénéfice résultant |

|---|---|---|

| Gazéification du carbone | Oxydation thermochimique | Élimine les blocages physiques et restaure le débit |

| Régénération du film | Interaction de surface d'alliage | Répare la couche d'oxyde protectrice et l'inertie de surface |

| Vapeur/air à haute température | Catalyseur cinétique | Pilote la conversion complète du coke solide en gaz |

| Réinitialisation opérationnelle | Passivation de surface | Réduit les taux de cokage lors des cycles ultérieurs |

Optimisez les performances de votre réacteur avec KINTEK

Ne laissez pas l'accumulation de carbone compromettre l'efficacité de votre laboratoire. KINTEK fournit des systèmes de muffles, de tubes et de vide leaders de l'industrie, soutenus par une R&D et une fabrication expertes. Nos fours à haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de décokage et de traitement thermique, garantissant à la fois la longévité des actifs et l'inertie des matériaux.

Prêt à améliorer vos capacités de traitement thermique ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur la solution haute température idéale pour votre laboratoire.

Guide Visuel

Références

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction d'un four de séchage industriel dans la préparation de catalyseurs ZnZrOx ? Assurer une adsorption uniforme des précurseurs métalliques

- Comment un système d'infiltration sous vide et pression contribue-t-il aux corps verts composites Diamant/Cu ? Atteindre 60 % de densité

- Quel est l'objectif d'un traitement de recuit ? Amélioration de la plasticité et soulagement des contraintes pour les composites d'aluminium

- Quel est le but de l'utilisation d'un four à 500 °C pour le prétraitement des supports de catalyseurs ? Optimiser la pureté et les performances

- Quel rôle joue l'étape d'ébullition à haute température dans la conversion de la silice de balle de riz ? Augmentez vos rendements d'extraction

- Pourquoi un appareil de séchage sous vide est-il nécessaire pour l'imprégnation du précurseur de sel d'iridium ? Obtenez un chargement de matrice supérieur

- Pourquoi un pyromètre optique est-il nécessaire pour surveiller la synthèse d'alliages nickel-aluminium ? Capturer des explosions thermiques rapides

- Quelles fonctions le glucose remplit-il dans la synthèse des tamis d'ions lithium ? Améliorer la réduction carbothermique pour la pureté du LiMnO2