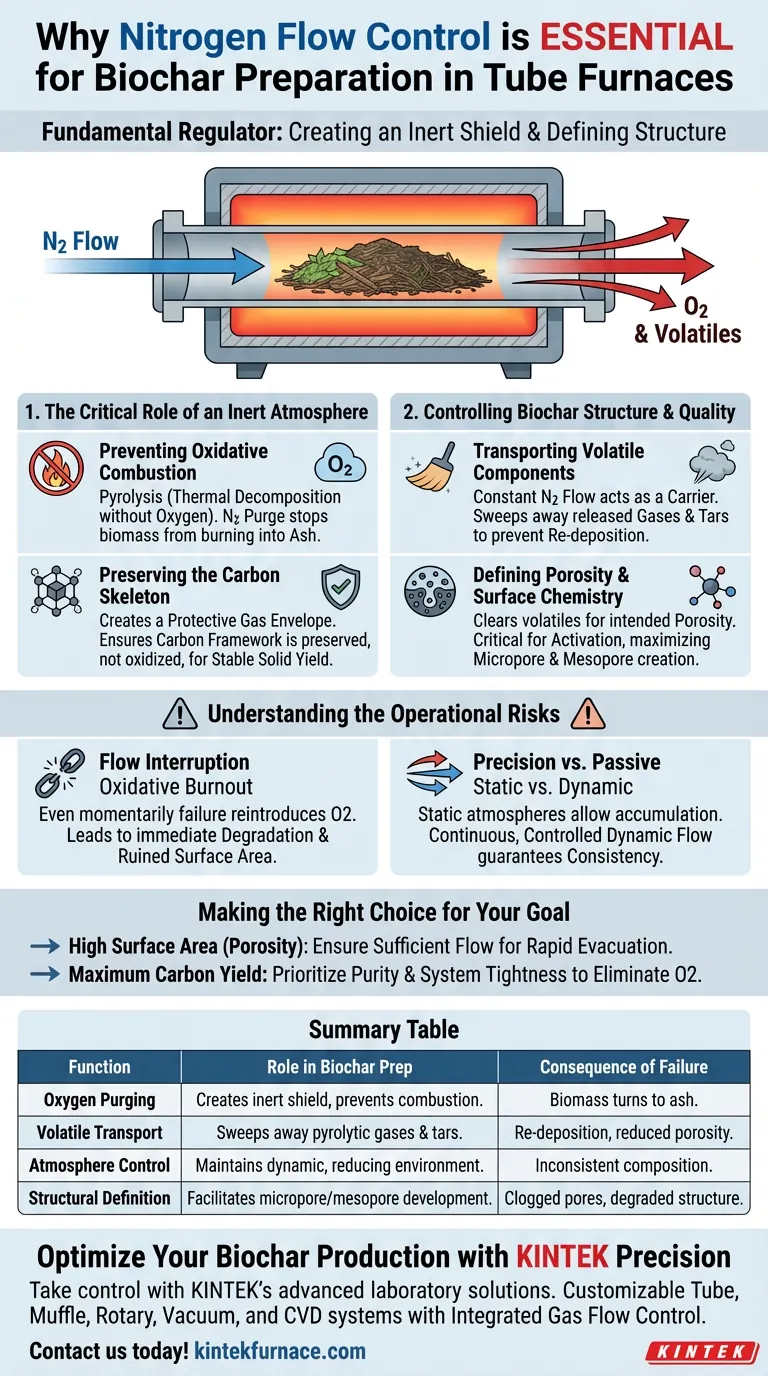

Un système de contrôle du débit d'azote agit comme le régulateur fondamental de l'environnement chimique lors de la préparation du biochar. Il est essentiel car il purge continuellement l'oxygène du four tubulaire pour empêcher la biomasse de brûler en cendres, tout en transportant simultanément les sous-produits volatils loin de l'échantillon pour définir sa structure physique.

Le système remplit deux fonctions non négociables : créer un "bouclier" inerte pour prévenir la combustion et fournir un mécanisme de transport dynamique pour éliminer les gaz pyrolytiques, contrôlant ainsi strictement la porosité et la chimie de surface du biochar.

Le rôle critique d'une atmosphère inerte

Prévention de la combustion oxydative

La production de biochar repose sur la pyrolyse, qui est une décomposition thermique en l'absence d'oxygène.

Sans une purge continue d'azote, les hautes températures à l'intérieur du four (généralement 400–700 °C) provoqueraient la réaction de la biomasse avec l'oxygène.

Cela entraîne une combustion complète, laissant derrière elle des cendres inutiles au lieu de charbon riche en carbone.

Préservation du squelette carboné

Le flux d'azote crée une enveloppe gazeuse protectrice autour de l'échantillon.

Cet "environnement réducteur" garantit que le squelette carboné du bois ou de la biomasse est préservé plutôt qu'oxydé.

En excluant efficacement l'oxygène, le système permet la carbonisation précise nécessaire pour obtenir un rendement solide stable.

Contrôle de la structure et de la qualité du biochar

Transport des composants volatils

Lorsque la biomasse chauffe, elle libère divers gaz volatils et goudrons.

Un débit d'azote constant agit comme un véhicule porteur, entraînant ces volatils loin de l'échantillon solide.

Cela empêche ces sous-produits de persister et de réagir potentiellement avec la surface du biochar ou de s'y redéposer.

Définition de la porosité et de la chimie de surface

L'élimination des volatils n'est pas seulement une étape de nettoyage ; c'est une exigence structurelle.

En éliminant ces gaz, le système assure le développement de la porosité et des groupes fonctionnels de surface prévus.

Ceci est particulièrement critique lors des processus d'activation, où le flux de gaz permet aux agents d'activation de graver efficacement le squelette carboné, maximisant la création de micropores et de mésopores.

Comprendre les risques opérationnels

La conséquence de l'interruption du flux

La fiabilité de l'alimentation en azote est aussi critique que la température du four.

Même une défaillance momentanée du système de contrôle du débit peut réintroduire de l'oxygène dans la chambre.

À haute température, cela conduit à un brûlage oxydatif immédiat, dégradant la structure graphitique et ruinant les propriétés de surface de l'échantillon.

Précision vs. déplacement passif

Il ne suffit pas de remplir la chambre d'azote ; le flux doit être continu et contrôlé.

Les atmosphères statiques permettent aux volatils de s'accumuler, modifiant la composition chimique du produit final.

Par conséquent, la nature dynamique du flux est ce qui garantit la cohérence de la teneur en carbone et du développement des pores, lot après lot.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre biochar, vous devez ajuster votre système d'azote en fonction de vos objectifs spécifiques.

- Si votre objectif principal est une surface spécifique élevée (porosité) : Assurez-vous que le débit est suffisant pour évacuer rapidement les volatils, permettant aux micropores de se développer sans obstruction.

- Si votre objectif principal est un rendement de carbone maximal : Privilégiez la pureté de la source d'azote et l'étanchéité du système pour éliminer strictement toute trace d'oxygène qui provoque un brûlage.

Contrôlez le flux, et vous contrôlez la chimie de votre produit final.

Tableau récapitulatif :

| Fonction | Rôle dans la préparation du biochar | Conséquence de l'échec |

|---|---|---|

| Purge d'oxygène | Crée un bouclier inerte pour prévenir la combustion oxydative. | La biomasse se transforme en cendres au lieu de charbon stable. |

| Transport des volatils | Évacue les gaz pyrolytiques et les goudrons de la surface de l'échantillon. | Redéposition de goudrons et réduction de la porosité/surface spécifique. |

| Contrôle de l'atmosphère | Maintient un environnement dynamique et réducteur pour la carbonisation. | Composition chimique et chimie de surface incohérentes. |

| Définition structurelle | Facilite le développement des micropores et des mésopores. | Pores obstrués et structure graphitique dégradée. |

Optimisez votre production de biochar avec la précision KINTEK

Prenez le contrôle total de votre environnement de pyrolyse avec les solutions de laboratoire avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables avec un contrôle intégré du débit de gaz pour garantir que votre biochar atteigne une porosité et une stabilité de carbone maximales.

Ne laissez pas la contamination par l'oxygène ou un flux incohérent ruiner vos recherches. Contactez-nous dès aujourd'hui pour trouver le four haute température personnalisable parfait pour vos besoins uniques !

Guide Visuel

Références

- Shrikanta Sutradhar, Kang Kang. Comparison of Oil-Seed Shell Biomass-Based Biochar for the Removal of Anionic Dyes—Characterization and Adsorption Efficiency Studies. DOI: 10.3390/plants13060820

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment un four industriel résistant aux hautes températures garantit-il la qualité des fibres de borosilicate ? Maîtriser la précision thermique

- Quel est le mécanisme d'utilisation du TeCl4 comme agent de transport gazeux ? Cultivez facilement des monocristaux de haute intégrité

- Quel est le rôle d'une étuve de séchage sous vide de laboratoire dans la préparation des matériaux de batteries à ions fluorure ? Assurer la pureté

- Quelle est l'importance du système d'alimentation et du dispositif de distribution du minerai ? Optimisez l'efficacité de la pyrolyse du schiste bitumineux

- Pourquoi l'étape de séchage à l'aide d'un four électrique industriel est-elle essentielle dans la préparation des catalyseurs ? Assurer l'intégrité structurelle

- Quelles conditions de traitement fondamentales un four de laboratoire à haute température fournit-il ? Optimiser les résultats de durcissement des géopolymères

- Quel est le rôle principal d'une chambre de durcissement par carbonatation ? Augmenter la résistance du mortier de laitier de magnésium

- Quel est le but spécifique de l'utilisation d'une étuve de laboratoire pour le traitement des précipités d'oxyde de cuivre ? Avis d'experts