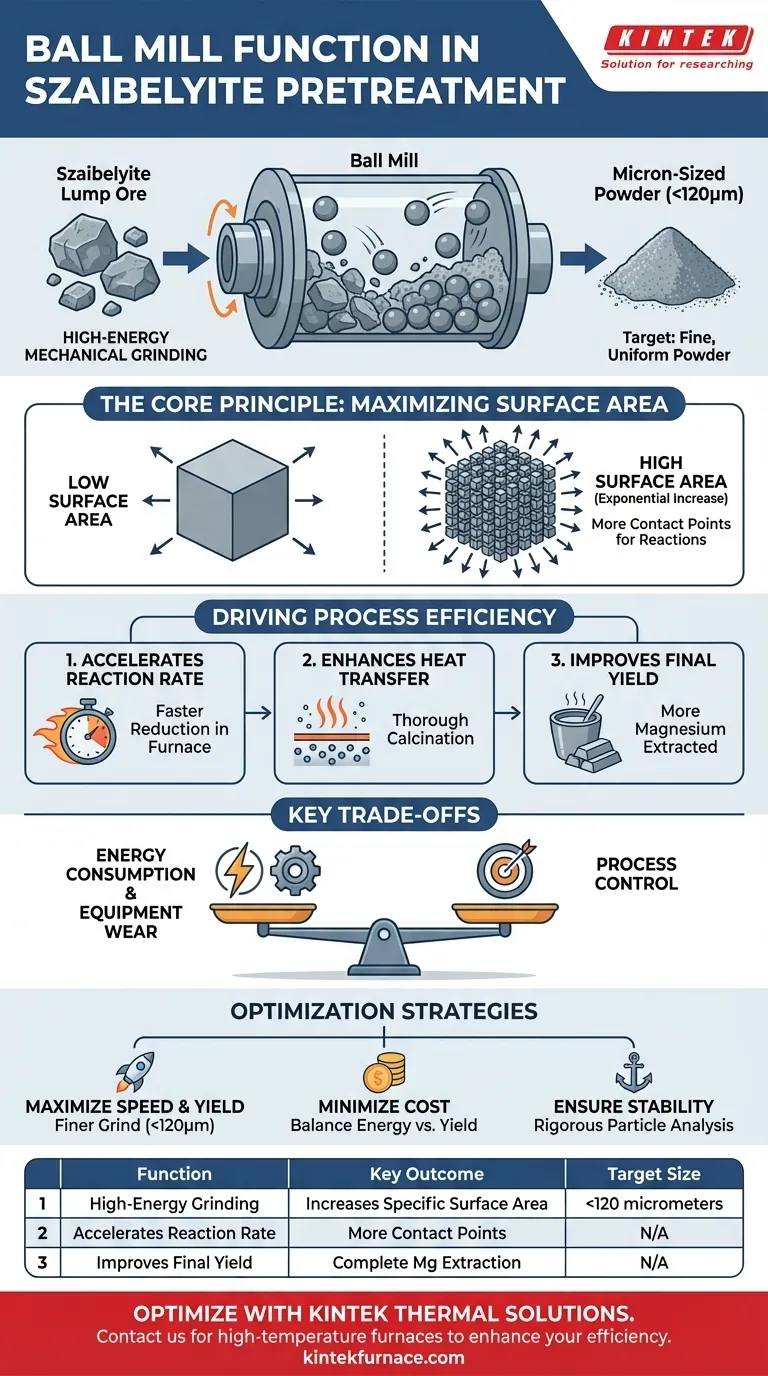

Dans le prétraitement du minerai de szaibelyite, la fonction principale d'un broyeur à boulets est d'effectuer un broyage mécanique à haute énergie. Ce processus pulvérise de gros morceaux de minerai irréguliers en une poudre fine et uniforme dont la taille des particules est généralement inférieure à 120 micromètres, la préparant ainsi fondamentalement aux réactions chimiques ultérieures.

L'objectif principal de l'utilisation d'un broyeur à boulets n'est pas simplement de concasser la roche, mais d'augmenter stratégiquement la surface spécifique du matériau. Ce changement physique est le facteur le plus important pour accélérer les vitesses de réaction et maximiser le rendement final en magnésium dans le processus de réduction thermique sous vide.

Le Principe Fondamental : Maximiser la Surface pour l'Efficacité de la Réaction

L'état physique d'une matière première dicte son efficacité de réaction chimique. Pour les réactions en phase solide comme celles de la production de magnésium, la surface disponible pour le contact chimique est le principal facteur limitant.

Du Minerai en Gros Morceaux à la Poudre Micronisée

Un broyeur à boulets est un cylindre rotatif puissant contenant des billes d'acier. Lorsque le cylindre tourne, les billes s'entrechoquent et culbutent, créant des forces d'impact et d'attrition intenses qui écrasent le minerai de szaibelyite en une poudre fine et cohérente.

Cette transformation est purement mécanique mais a des implications chimiques profondes. Elle transforme le matériau d'un solide à faible surface spécifique en une poudre à surface spécifique élevée.

Pourquoi la Taille des Particules est Importante

La cible de moins de 120 micromètres n'est pas arbitraire. Ce niveau de finesse crée une augmentation exponentielle de la surface totale du matériau par rapport à sa forme originale en gros morceaux.

Imaginez un seul cube solide. Il a six faces disponibles pour une réaction. Si vous écrasez ce cube en mille petits cubes, vous exposez des milliers de nouvelles faces. C'est le principe fondamental en jeu.

Comment l'Augmentation de la Surface Spécifique Fait Avancer le Processus

En créant une poudre fine, le broyeur à boulets améliore directement les performances de chaque étape ultérieure de la chaîne de production, du chauffage à la réduction chimique finale.

Amélioration des Réactions Ultérieures

Avec une surface spécifique considérablement plus grande exposée, les particules peuvent établir un contact plus approfondi entre elles et avec l'environnement du processus. Cela améliore le transfert de chaleur pendant la calcination et assure un contact intime entre les réactifs pendant la phase de réduction.

Accélération du Taux de Réduction

La réaction de réduction thermique sous vide ne peut se produire qu'aux endroits où les particules réactives sont en contact physique. Une plus grande surface spécifique crée des millions de points de contact supplémentaires, augmentant considérablement le nombre de réactions simultanées.

Cela conduit à une vitesse de réaction globale considérablement plus rapide, réduisant le temps requis dans le four à haute température.

Amélioration du Rendement Final en Magnésium

Une réaction plus rapide et plus complète se traduit directement par un taux de réduction final plus élevé. Cela signifie qu'une plus grande partie du magnésium contenu dans le minerai de szaibelyite est extraite avec succès, améliorant l'efficacité globale et le rendement de l'ensemble du processus.

Comprendre les Principaux Compromis

Bien qu'essentielle, l'étape de broyage à boulets n'est pas sans ses propres considérations opérationnelles. L'optimisation de cette étape nécessite un équilibre entre des facteurs concurrents.

Consommation d'Énergie

Le broyage à haute énergie est un processus énergivore. Le broyage à une taille de particule plus fine nécessite plus de temps et d'énergie électrique, ce qui représente un coût opérationnel important.

Contrôle du Processus

L'obtention d'une distribution granulométrique cohérente est essentielle. Trop grossier, et la réaction est lente et inefficace. Trop fin, et cela peut entraîner des problèmes de manipulation tels que la poussière ou l'agglomération des particules, tout en offrant des rendements décroissants en vitesse de réaction pour l'énergie investie.

Usure de l'Équipement

L'impact et l'abrasion intenses à l'intérieur d'un broyeur à boulets provoquent l'usure des billes d'acier et du revêtement interne du broyeur. Cela nécessite un entretien et un remplacement réguliers, ce qui influe sur le coût global de production.

Faire le Bon Choix pour Votre Objectif

L'optimisation de l'étape de broyage à boulets dépend entièrement de votre objectif de processus principal.

- Si votre objectif principal est de maximiser la vitesse de réaction et le rendement : L'obtention d'une taille de particule cohérente bien inférieure au seuil de 120 micromètres est le moyen le plus direct d'améliorer le débit du four.

- Si votre objectif principal est de minimiser les coûts opérationnels : Vous devez soigneusement équilibrer le coût énergétique du broyage plus fin avec la valeur du rendement accru en magnésium pour identifier la taille de particule la plus économiquement efficace.

- Si votre objectif principal est la stabilité du processus : La mise en œuvre d'une analyse rigoureuse de la taille des particules est cruciale pour garantir que les matières premières entrant dans le four sont cohérentes lot après lot, conduisant à des résultats prévisibles et fiables.

En fin de compte, la maîtrise de cette étape de prétraitement mécanique est fondamentale pour atteindre l'excellence chimique et opérationnelle dans la production de magnésium.

Tableau Récapitulatif :

| Fonction | Résultat Clé | Taille de Particule Cible |

|---|---|---|

| Broyage à Haute Énergie | Augmente la surface spécifique | < 120 micromètres |

| Accélère la Vitesse de Réaction | Crée plus de points de contact pour les réactions | N/A |

| Améliore le Rendement Final | Permet une extraction plus complète du magnésium | N/A |

Optimisez votre processus de prétraitement de la szaibelyite avec les solutions thermiques robustes de KINTEK. L'efficacité de votre étape de broyage à boulets est directement liée aux performances de votre four. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, tous personnalisables pour des besoins uniques. Assurez-vous que votre minerai finement broyé atteigne un rendement de réduction maximal avec un four conçu pour la précision et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à haute température peuvent améliorer l'efficacité de votre production de magnésium.

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température