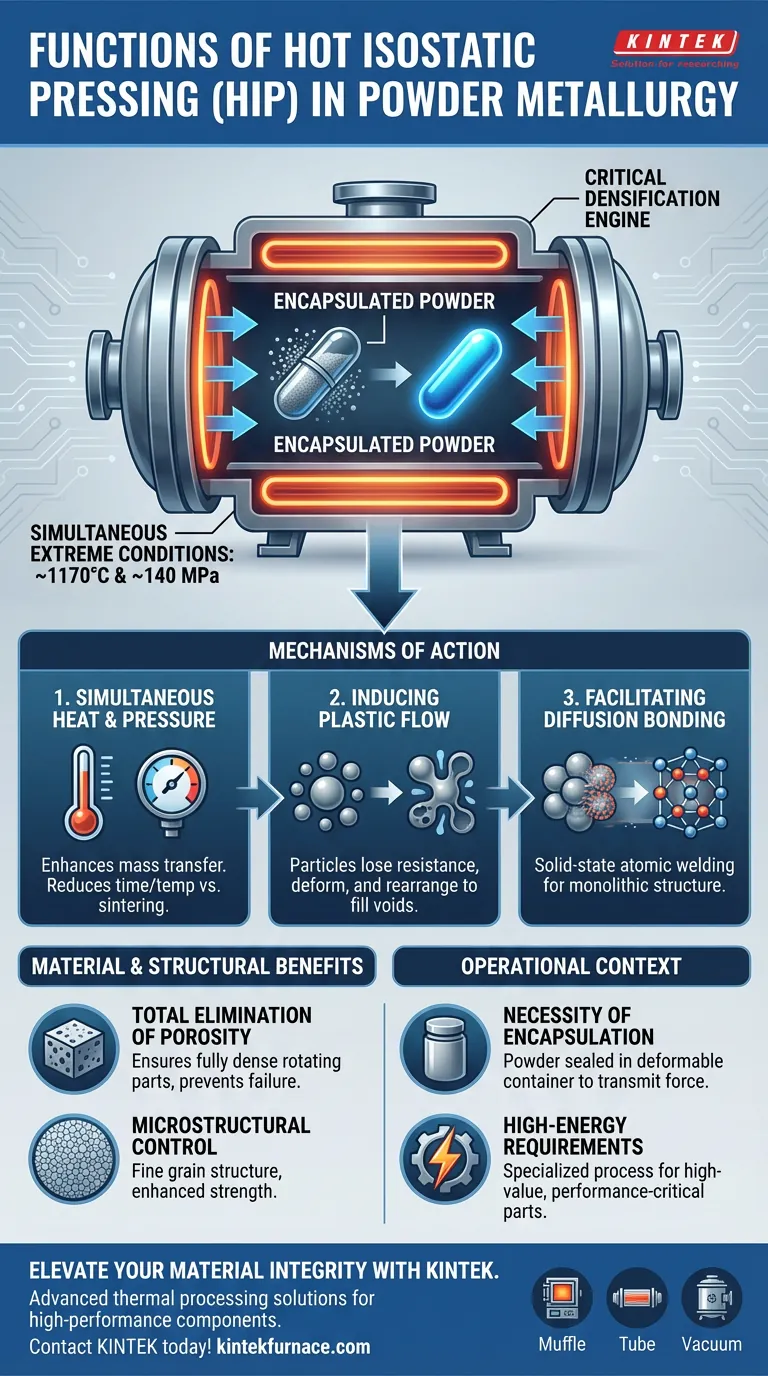

L'équipement de pressage isostatique à chaud (HIP) fonctionne comme le moteur de densification critique dans la fabrication de composants de métallurgie des poudres haute performance. En soumettant simultanément les poudres d'alliage à des températures extrêmes d'environ 1170°C et à des pressions élevées d'environ 140 MPa, l'équipement amène le matériau à atteindre une densité complète et une intégrité structurelle supérieure.

La valeur fondamentale du HIP réside dans sa capacité à éliminer les défauts internes par la physique plutôt que par la seule force mécanique. En déclenchant le flux plastique et la liaison par diffusion, le HIP transforme la poudre lâche en un matériau solide et sans porosité qui répond aux exigences rigoureuses des pièces rotatives à haute résistance.

Mécanismes d'action

Application simultanée de chaleur et de pression

La fonction principale de l'équipement HIP est de créer un environnement où la chaleur et la pression agissent simultanément.

Contrairement aux procédés qui séparent ces étapes, le HIP applique une pression d'environ 140 MPa parallèlement à des températures proches de 1170°C.

Cette double application améliore le transfert de masse, réduisant considérablement le temps et la température requis par rapport au frittage conventionnel.

Induction du flux plastique

Dans ces conditions extrêmes, les particules de poudre perdent leur résistance à la déformation.

L'équipement force le matériau dans un état thermoplastique, provoquant un flux plastique.

Cela permet aux particules de se réorganiser et de remplir même les plus petits vides à l'intérieur de la capsule, atteignant une densité proche des limites théoriques.

Facilitation de la liaison par diffusion

Au-delà de la simple compaction, l'équipement HIP favorise la liaison au niveau atomique.

Le processus facilite la liaison par diffusion entre les particules de poudre.

Cette soudure en phase solide élimine les frontières entre les particules, résultant en une structure cohésive et monolithique plutôt qu'un amas de grains pressés.

Avantages matériels et structurels

Élimination totale de la porosité

Le résultat le plus critique du processus HIP est l'élimination des vides internes.

En écrasant les pores par pression isostatique, l'équipement assure que le composant final est entièrement dense.

Ceci est essentiel pour les pièces rotatives, où même une porosité microscopique peut entraîner une défaillance catastrophique sous charge.

Contrôle microstructural

L'équipement HIP permet un contrôle supérieur de la structure granulaire interne du métal.

Comme le processus est efficace, il empêche la croissance excessive des grains qui se produit souvent lors de chauffages prolongés.

Cela se traduit par une structure à grains fins, qui est directement corrélée à des propriétés mécaniques et une résistance améliorées.

Comprendre le contexte opérationnel

La nécessité de l'encapsulation

Il est important de reconnaître que le HIP n'est pas appliqué directement à la poudre libre dans une chambre ouverte.

La référence principale note que ce processus se déroule à l'intérieur d'une capsule.

La poudre doit être scellée dans un conteneur qui se déforme sous pression pour transmettre efficacement la force à la poudre.

Exigences énergétiques élevées

Bien que le HIP réduise la contrainte mécanique nécessaire par rapport au pressage à froid (en tirant parti de l'état thermoplastique), il s'agit toujours d'un processus énergivore.

L'équipement doit maintenir un confinement à haute pression tout en générant des températures supérieures à 1000°C.

Cela en fait un processus spécialisé réservé aux composants de grande valeur où la performance est non négociable.

Faire le bon choix pour votre objectif

Pour maximiser la valeur du pressage isostatique à chaud dans votre processus de fabrication, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est la fiabilité mécanique : Privilégiez le HIP pour sa capacité à éliminer la porosité, garantissant la résistance à la fatigue requise pour les pièces rotatives.

- Si votre objectif principal est les propriétés des matériaux : Exploitez le processus pour obtenir des structures à grains fins et une densité proche de la théorique grâce à la liaison par diffusion.

En utilisant le HIP, vous ne faites pas que façonner le métal ; vous concevez sa structure interne pour résister aux environnements opérationnels les plus exigeants.

Tableau récapitulatif :

| Fonction | Mécanisme | Impact sur le composant |

|---|---|---|

| Densification | Chaleur et pression simultanées | Élimine les vides internes et la porosité |

| Flux de matière | Induction du flux plastique | Force les particules dans un état solide, de densité théorique |

| Unité structurelle | Liaison par diffusion | Liaison au niveau atomique pour une structure monolithique |

| Contrôle des grains | Stabilité thermique | Prévient la croissance excessive des grains pour une haute résistance |

Élevez l'intégrité de vos matériaux avec KINTEK

Libérez tout le potentiel de vos composants haute performance avec les solutions de traitement thermique avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotary, Vacuum et CVD de haute précision, tous personnalisables pour répondre à vos exigences uniques en matière de métallurgie des poudres et de frittage. Que vous visiez une densité proche de la théorique ou une résistance à la fatigue supérieure, nos équipements offrent la fiabilité dont votre laboratoire a besoin.

Prêt à optimiser votre processus de fabrication ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide de précision ? Maîtrisez le traitement des poudres céramiques avec KINTEK

- Pourquoi une couche tampon de ruthénium ultra-mince est-elle utilisée pour le saphir et le Ru50Mo50 ? Optimisez la qualité de vos couches minces

- Quelle est l'importance du traitement thermique pour le NCM811 riche en Ni ? Maîtriser la synthèse précise des cathodes de batterie

- Comment les fours de laboratoire à haute température et la trempe à l'air se coordonnent-ils dans la synthèse o-LISO ? Maîtriser la transition thermique

- Pourquoi est-il nécessaire de préchauffer le moule pour l'alliage Mg-8Li-3Al-0.3Si ? Obtenez une intégrité de coulée optimale

- Pourquoi un four à graphite est-il meilleur qu'une flamme en AAS ? Débloquez la détection au niveau des traces pour votre laboratoire

- Pourquoi le kaolin brut doit-il subir un traitement thermique pour l'impression 3D DLP ? Contrôler la viscosité pour une impression de précision

- Quel est le rôle d'une étuve de laboratoire dans la déshydratation des champignons ? Maîtriser le prétraitement pour une analyse biochimique précise