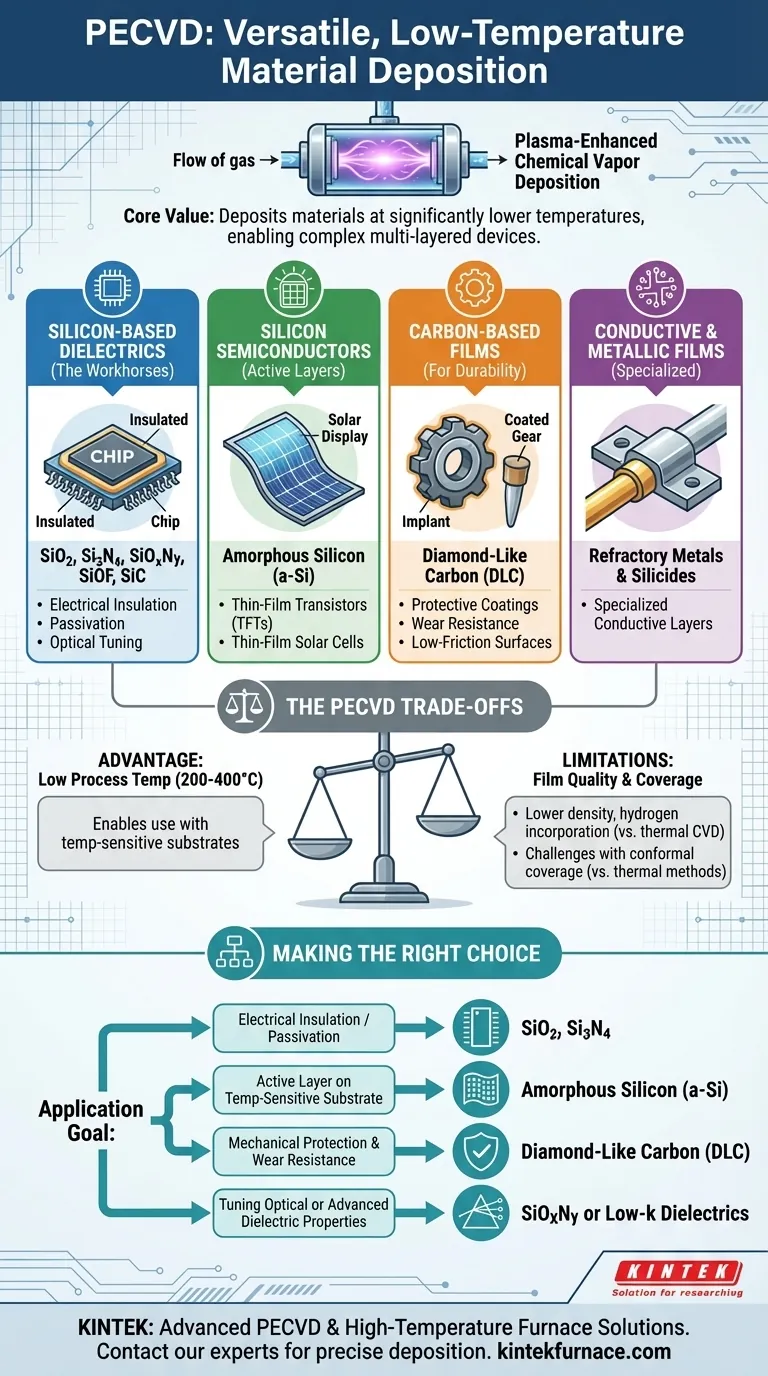

En bref, les matériaux les plus couramment déposés à l'aide du PECVD sont les diélectriques et semi-conducteurs à base de silicium, tels que le dioxyde de silicium (SiO₂), le nitrure de silicium (Si₃N₄) et le silicium amorphe (a-Si). Cependant, la véritable force de cette technologie réside dans sa polyvalence, permettant le dépôt d'une gamme beaucoup plus large de films, y compris des couches à base de carbone et même certains métaux.

La valeur fondamentale du dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas seulement la liste des matériaux qu'il peut déposer, mais sa capacité à le faire à des températures significativement plus basses que d'autres méthodes. Cette caractéristique unique le rend indispensable pour la création de dispositifs complexes et multicouches où des températures plus élevées endommageraient les structures précédemment fabriquées.

Les principaux groupes de matériaux en PECVD

Bien que la liste des films potentiels soit longue, ils peuvent être organisés en quelques catégories fonctionnelles clés. Chaque catégorie sert un objectif distinct dans des industries allant des semi-conducteurs à l'optique.

Diélectriques à base de silicium : les bêtes de somme

Ces films sont le fondement de la microélectronique moderne, servant principalement d'isolants et de couches protectrices.

Les matériaux PECVD les plus fréquemment utilisés appartiennent à ce groupe, notamment le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄). Ils sont utilisés pour isoler électriquement les couches conductrices, agir comme masques de gravure et assurer la passivation de surface.

Des diélectriques spéciaux comme l'oxynitrure de silicium (SiOxNy) et des diélectriques à faible constante diélectrique (low-k) tels que le SiOF ou le SiC sont également déposés pour affiner les propriétés optiques ou réduire la capacitance parasite dans les circuits à haute vitesse.

Semi-conducteurs de silicium : les couches actives

Le PECVD est également essentiel pour le dépôt de films de silicium ayant des propriétés électroniques ou photovoltaïques actives.

Le silicium amorphe (a-Si) en est un exemple principal, largement utilisé dans les cellules solaires à couches minces et comme couche de canal dans les transistors à couches minces (TFT) pour les écrans de grande surface.

Le processus peut également être ajusté pour déposer du silicium polycristallin (poly-Si) ou même du silicium épitaxial, bien que d'autres méthodes soient souvent préférées pour les applications cristallines de haute performance.

Films à base de carbone : pour la durabilité et au-delà

Cette catégorie met en évidence l'utilité du PECVD en dehors de la microélectronique traditionnelle.

Le carbone de type diamant (DLC) est un matériau clé déposé par PECVD. Il crée des surfaces exceptionnellement dures et à faible frottement, utilisées pour les revêtements protecteurs sur les pièces mécaniques, les implants médicaux et les composants optiques afin d'améliorer la résistance à l'usure.

Films conducteurs et métalliques : une application spécialisée

Bien que moins courant que le dépôt diélectrique, le PECVD peut être utilisé pour déposer des couches conductrices.

Cela inclut des films comme les métaux réfractaires et leurs siliciures. Ces applications sont spécialisées mais démontrent les vastes capacités chimiques du processus.

Comprendre les compromis

Le PECVD est un outil puissant, mais ses avantages s'accompagnent de compromis spécifiques qu'il est essentiel de comprendre pour toute application pratique. Son principal avantage – la basse température de traitement – est aussi la source de ses principales limitations.

Qualité du film vs. Processus thermiques

Étant donné que le PECVD fonctionne à des températures plus basses (généralement 200-400°C), les films déposés ont souvent une structure différente de ceux issus de processus à haute température comme le CVD à basse pression (LPCVD).

Les films PECVD peuvent avoir une densité plus faible et incorporer plus d'hydrogène provenant des gaz précurseurs. Cela peut affecter les propriétés électriques du film, son taux de gravure et sa stabilité à long terme, ce qui doit être pris en compte dans la conception des dispositifs.

Couverture conforme

Obtenir une épaisseur de film parfaitement uniforme sur une topographie complexe à rapport d'aspect élevé (appelée conformité) peut être plus difficile avec le PECVD qu'avec les méthodes CVD thermiques.

Bien que les paramètres du processus puissent être fortement optimisés pour améliorer la couverture des marches, la nature directionnelle du plasma peut parfois entraîner des films plus épais sur les surfaces horizontales que sur les parois latérales verticales.

Faire le bon choix pour votre application

Le choix du bon matériau PECVD dépend entièrement de votre objectif final. La polyvalence du processus vous permet de choisir un film en fonction des propriétés électriques, mécaniques ou optiques spécifiques que vous devez obtenir.

- Si votre objectif principal est l'isolation électrique et la passivation : Vous utiliserez presque certainement du dioxyde de silicium (SiO₂) pour l'isolation ou du nitrure de silicium (Si₃N₄) pour une barrière robuste contre l l'humidité et les produits chimiques.

- Si votre objectif principal est de créer une couche semi-conductrice active sur un substrat sensible à la température : Le silicium amorphe (a-Si) est le choix idéal pour des applications comme les écrans ou l'électronique flexible.

- Si votre objectif principal est la protection mécanique et la résistance à l'usure : Le carbone de type diamant (DLC) est le matériau à spécifier pour créer une surface dure, durable et à faible frottement.

- Si votre objectif principal est d'ajuster les propriétés optiques ou diélectriques avancées : Vous explorerez des matériaux comme l'oxynitrure de silicium (SiOxNy) ou les diélectriques à faible constante diélectrique (low-k) pour répondre à des exigences spécifiques d'indice de réfraction ou de capacitance.

En fin de compte, la compréhension de ces classes de matériaux transforme le PECVD d'un simple outil de dépôt en une capacité stratégique pour l'ingénierie de dispositifs avancés.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Applications principales |

|---|---|---|

| Diélectriques à base de silicium | SiO₂, Si₃N₄, SiOxNy | Isolation électrique, passivation, réglage optique |

| Semi-conducteurs de silicium | Silicium amorphe (a-Si) | Transistors à couches minces (TFT), cellules solaires |

| Films à base de carbone | Carbone de type diamant (DLC) | Revêtements protecteurs et résistants à l'usure |

| Films conducteurs/métalliques | Siliciures métalliques | Couches conductrices spécialisées |

Besoin d'un système PECVD adapté à vos exigences matérielles spécifiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température, y compris nos systèmes PECVD polyvalents. Notre gamme de produits est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques, que vous travailliez avec des semi-conducteurs sensibles, des revêtements protecteurs durables ou des films optiques spécialisés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à réaliser un dépôt précis à basse température pour votre prochain projet.

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques