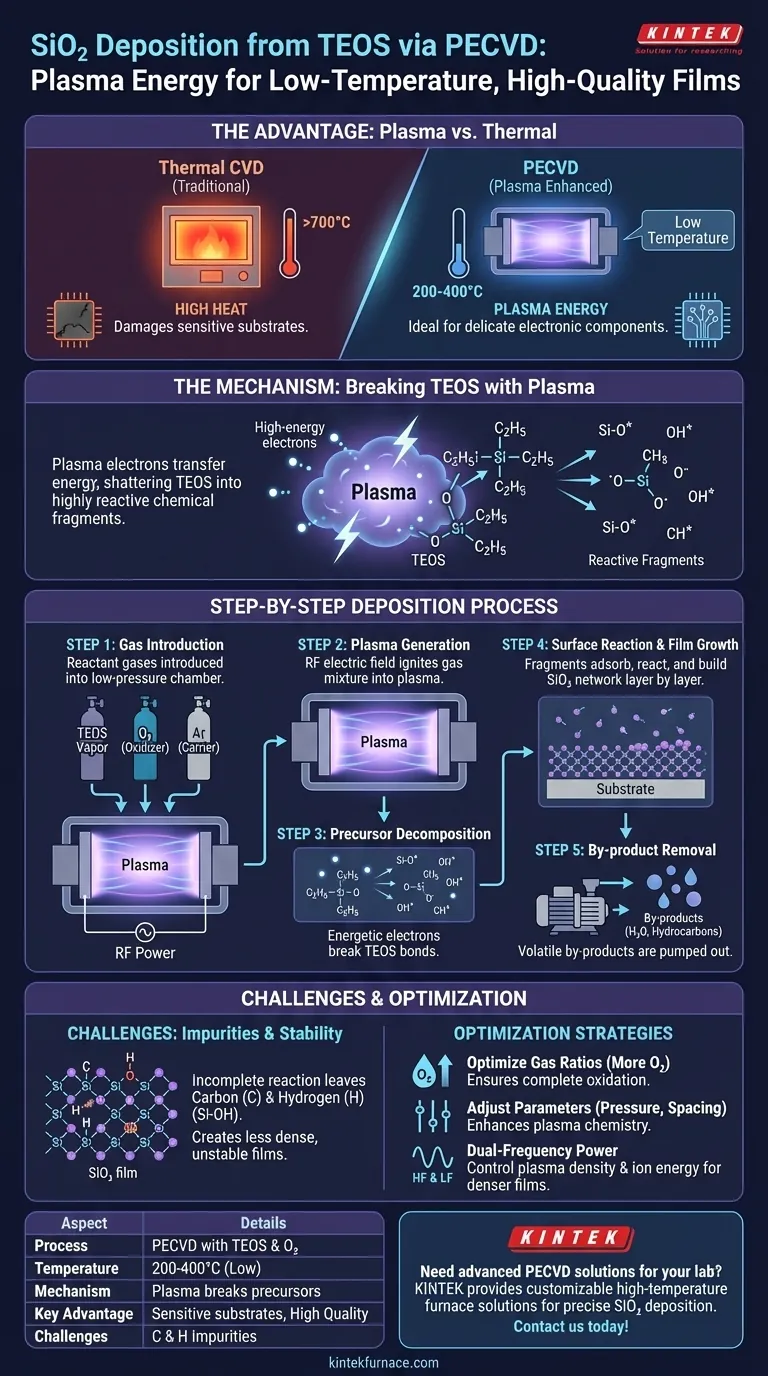

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), le dioxyde de silicium est formé à partir d'un précurseur de tétraéthylorthosilicate (TEOS) en utilisant l'énergie du plasma au lieu d'une chaleur élevée pour entraîner la réaction chimique. Un champ électrique enflamme un mélange de vapeur de TEOS et d'une source d'oxygène (comme O2) en un plasma. Ce processus décompose les molécules précurseurs en fragments réactifs, qui se déposent ensuite sur un substrat sous forme de film mince de dioxyde de silicium (SiO2).

L'avantage fondamental de l'utilisation du PECVD est sa capacité à déposer des films de haute qualité à basse température (généralement 200-400°C). Le plasma fournit l'énergie nécessaire pour initier des réactions chimiques qui autrement nécessiteraient une chaleur beaucoup plus élevée, rendant le processus idéal pour le revêtement de composants électroniques sensibles à la température.

Le mécanisme de base : comment le plasma permet un dépôt à basse température

Le PECVD modifie fondamentalement la manière dont l'énergie est délivrée au système chimique, ce qui est la clé de son succès.

Le problème avec les méthodes thermiques

Le dépôt chimique en phase vapeur (CVD) traditionnel repose uniquement sur l'énergie thermique. Le substrat doit être chauffé à des températures très élevées (souvent > 700 °C) pour donner aux molécules de gaz précurseurs suffisamment d'énergie pour réagir et former un film.

Cette chaleur élevée peut endommager ou altérer les couches et dispositifs sous-jacents déjà fabriqués sur une tranche, tels que les interconnexions en aluminium ou d'autres transistors sensibles.

La solution PECVD : l'énergie du plasma, pas de la chaleur

Le PECVD évite la nécessité d'une chaleur élevée du substrat en utilisant un champ électrique pour créer un plasma, un gaz ionisé contenant un mélange d'électrons, d'ions et d'espèces neutres.

Des électrons de haute énergie au sein du plasma entrent en collision avec les molécules stables de TEOS et d'oxygène gazeux. Ces collisions transfèrent de l'énergie et brisent les molécules en fragments chimiques hautement réactifs, connus sous le nom de radicaux.

Ce sont ces radicaux énergisés qui font le travail, réagissant facilement sur la surface plus froide du substrat pour former le film de SiO2 souhaité. Le plasma fournit efficacement l'énergie d'activation pour la réaction, et non le substrat chaud.

Le processus de dépôt étape par étape

Le dépôt de SiO2 à partir de TEOS suit une séquence précise à l'intérieur de la chambre à vide PECVD.

Étape 1 : Introduction du gaz

Les gaz réactifs — typiquement la vapeur de TEOS et un oxydant comme l'oxygène (O2) — sont introduits dans la chambre de réaction à basse pression. Un gaz porteur inerte comme l'argon (Ar) peut également être utilisé pour aider à stabiliser le plasma.

Étape 2 : Génération du plasma

Un champ électrique haute fréquence, généralement radiofréquence (RF), est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ énergise le mélange gazeux, arrachant des électrons à certains atomes et molécules et enflammant le plasma.

Étape 3 : Décomposition du précurseur

Les électrons énergétiques dans le plasma entrent en collision avec les molécules de TEOS, brisant leurs liaisons chimiques. Cette décomposition crée une variété de fragments plus petits, hautement réactifs, contenant du silicium et de l'oxygène.

Étape 4 : Réaction de surface et croissance du film

Ces fragments réactifs diffusent vers la surface du substrat. Là, ils s'adsorbent, migrent et subissent une série de réactions chimiques pour former un réseau stable et solide de dioxyde de silicium (SiO2), construisant le film mince couche par couche.

Étape 5 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits volatils (tels que des hydrocarbures et de l'eau à partir de la molécule de TEOS). Ces sous-produits sont continuellement éliminés de la chambre par le système de pompe à vide.

Comprendre les compromis : Impuretés et qualité du film

Bien que puissant, le processus PECVD TEOS n'est pas sans défis. La principale préoccupation est la pureté chimique et la stabilité du film résultant.

Le défi du carbone et de l'hydrogène

Étant donné que le TEOS est un précurseur organosilicaté, des réactions chimiques incomplètes peuvent laisser du carbone (C) et de l'hydrogène (H) résiduels piégés dans le film de SiO2.

Cette contamination existe souvent sous forme de groupes silanol (Si-OH) ou de fragments organiques non réagis.

Impact des impuretés

Ces impuretés perturbent le réseau de liaisons silicium-oxygène, créant un film moins dense et moins stable. Les films à haute teneur en hydrogène peuvent être instables à l'air, absorbant l'humidité et dégradant leurs propriétés électriques au fil du temps.

Stratégies pour des films de haute qualité

Les ingénieurs de processus utilisent plusieurs techniques pour minimiser la contamination et améliorer la qualité du film. Celles-ci incluent :

- Optimisation des rapports de gaz : Un contrôle minutieux du rapport oxygène/TEOS assure une réaction d'oxydation plus complète.

- Réglage des paramètres de processus : L'utilisation de basses pressions et de faibles espacements d'électrodes peut améliorer la chimie du plasma.

- Utilisation d'une alimentation à double fréquence : L'application d'une puissance électrique à la fois haute et basse fréquence peut permettre un contrôle indépendant de la densité du plasma et de l'énergie ionique, conduisant à des films plus denses et plus stables à des taux de dépôt élevés.

Faire le bon choix pour votre objectif

Les paramètres de processus optimaux dépendent entièrement de votre objectif principal pour le film déposé.

- Si votre objectif principal est la qualité et la stabilité du film : Donnez la priorité à un rapport oxygène/TEOS plus élevé et envisagez d'utiliser un système à double fréquence pour obtenir un film dense et à faible impureté.

- Si votre objectif principal est de protéger un substrat sensible : L'avantage clé est la basse température du PECVD ; assurez-vous que la température de votre processus reste bien en dessous du seuil de dommage de votre appareil.

- Si votre objectif principal est un taux de dépôt élevé : L'augmentation des débits de précurseur et de la puissance RF peut accélérer le processus, mais cela se fait souvent au détriment de la qualité et de l'uniformité du film.

Maîtriser ce processus est un équilibre entre le taux de dépôt, la qualité du film et les contraintes de votre substrat.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Dépôt chimique en phase vapeur assisté par plasma (PECVD) avec précurseur TEOS et source d'oxygène |

| Plage de température | 200-400°C (basse température) |

| Mécanisme principal | L'énergie du plasma décompose le TEOS en fragments réactifs pour la croissance du film de SiO2 |

| Avantages clés | Fonctionnement à basse température, convient aux substrats sensibles, films de haute qualité |

| Défis courants | Impuretés de carbone et d'hydrogène, nécessitant une optimisation pour la stabilité du film |

| Stratégies d'optimisation | Ajuster les rapports de gaz, utiliser une alimentation à double fréquence, contrôler la pression et l'espacement des électrodes |

Besoin de solutions PECVD avancées pour votre laboratoire ? En exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température comme les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit la satisfaction précise des exigences expérimentales uniques pour le dépôt de SiO2 de haute qualité à basse température. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de vos processus et la qualité de vos films !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces