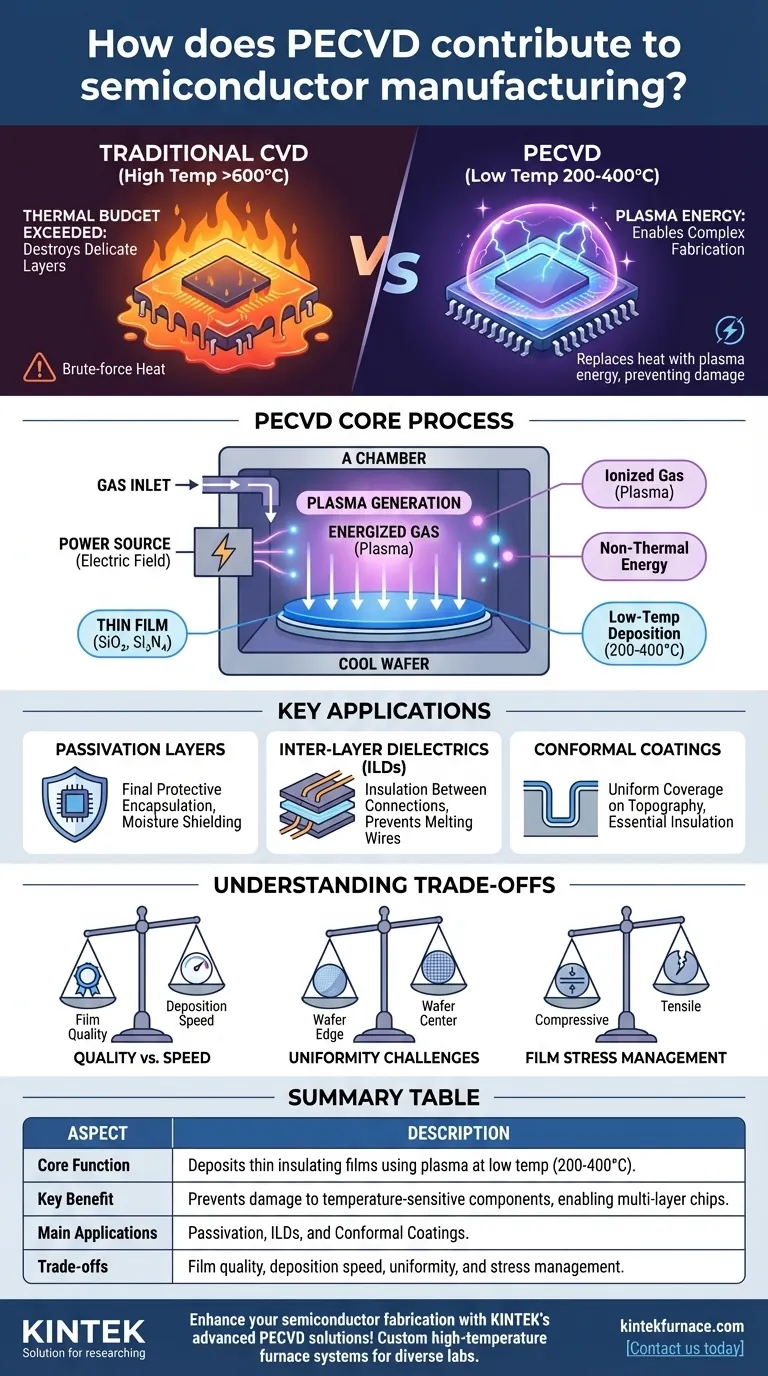

Dans la fabrication de semi-conducteurs, le PECVD est le processus essentiel pour déposer des couches isolantes minces de haute qualité sur des tranches de silicium à basse température. Il utilise un gaz excité, ou plasma, pour piloter des réactions chimiques qui nécessiteraient autrement des niveaux de chaleur destructeurs. Cela permet la construction de microcircuits complexes et multicouches sans endommager les composants sensibles déjà fabriqués sur la tranche.

Le défi central de la fabrication de puces moderne est d'ajouter de nouvelles couches à un dispositif sans détruire les couches complexes et sensibles à la température situées en dessous. Le PECVD résout ce problème en remplaçant la chaleur par la force brute par l'énergie ciblée du plasma, permettant la fabrication de circuits intégrés avancés à haute densité.

Le Problème Central : Construire un Gratte-ciel Sans Faire Fondre les Fondations

Pour comprendre l'importance du PECVD, il faut d'abord apprécier le concept de « budget thermique » dans la fabrication des semi-conducteurs. Une puce n'est pas construite d'un seul coup ; elle est construite couche par couche au cours d'un processus impliquant des centaines d'étapes.

Le Défi du Budget Thermique

Chaque étape impliquant des températures élevées « dépense » une partie du budget thermique total de la tranche.

Dépasser ce budget peut entraîner la dégradation ou la défaillance des transistors et des circuits créés précédemment. Les premières étapes de fabrication peuvent tolérer des températures élevées, mais les étapes ultérieures ne le peuvent pas.

Pourquoi le Dépôt Traditionnel est Insuffisant

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent supérieures à 600°C) pour fournir l'énergie nécessaire aux gaz précurseurs pour réagir et former un film solide sur la tranche.

Cette méthode ne convient pas aux étapes qui se produisent après la formation des premiers transistors, car ce niveau de chaleur détruirait leurs structures délicates.

Comment le PECVD Résout le Problème de Température

Le PECVD, ou dépôt chimique en phase vapeur assisté par plasma, fournit une solution en créant une source d'énergie entièrement différente. Il permet le dépôt à des températures beaucoup plus basses, généralement dans la plage de 200 à 400°C.

Introduction du Plasma : Énergie Sans Chaleur Extrême

Au lieu de la chaleur, le PECVD utilise un champ électrique pour ioniser les gaz dans un état de matière appelé plasma.

Ce plasma est un mélange hautement énergétique d'ions et d'électrons. C'est cette énergie, et non l'énergie thermique, qui décompose les gaz précurseurs et pilote les réactions chimiques nécessaires au dépôt du film.

Le Résultat : Films de Haute Qualité sur des Tranches Froides

Cette technique permet le dépôt de films denses et de haute qualité tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) sur des tranches qui restent à une température relativement basse.

Ces films sont essentiels pour la fonction et la fiabilité du dispositif final.

Applications Clés Guidées par la Basse Température

La nature à basse température du PECVD le rend indispensable pour plusieurs étapes de fabrication tardives.

Couches de Passivation : La couche protectrice finale de nitrure de silicium qui encapsule une puce, la protégeant de l'humidité et des contaminants, est déposée à l'aide du PECVD. Cuire une puce terminée à haute température n'est pas une option.

Diélectriques Inter-Couches (ILDs) : À mesure que les fils de cuivre minuscules sont construits pour connecter différentes parties de la puce, ils doivent être isolés les uns des autres. Le PECVD dépose le matériau diélectrique (isolant) entre ces fils sans les faire fondre.

Revêtements Conformés : Le PECVD est capable de déposer des films qui « épousent » la topographie de la puce, recouvrant uniformément les côtés et les fonds de minuscules tranchées, ce qui est essentiel pour une isolation correcte.

Comprendre les Compromis du PECVD

Bien que révolutionnaire, le PECVD n'est pas sans complexités. L'objectif est toujours d'équilibrer la vitesse, le coût et les métriques de qualité spécifiques requises pour une couche donnée.

Qualité du Film par Rapport à la Vitesse de Dépôt

Il existe souvent un compromis entre la vitesse de dépôt et la qualité du film résultant. Un dépôt plus rapide peut parfois entraîner des films moins denses ou présentant davantage de défauts.

Défis d'Uniformité

Obtenir un plasma parfaitement uniforme sur une grande tranche de 300 mm est un défi d'ingénierie important. Une non-uniformité peut entraîner de légères variations de l'épaisseur du film entre le centre et le bord de la tranche.

Gestion de la Contrainte du Film

Les films déposés contiennent une contrainte mécanique inhérente, qui peut être compressive (poussante) ou de traction (tirante). Une contrainte mal gérée peut provoquer la courbure ou même la fissuration de la tranche, son contrôle est donc un paramètre critique dans tout processus PECVD.

Faire le Bon Choix pour Votre Flux de Processus

Le PECVD est un outil, et son application dépend entièrement des exigences spécifiques de l'étape de fabrication.

- Si votre objectif principal est la fabrication d'interconnexions tardives ou de couches de niveau supérieur : Le PECVD est non négociable, car sa basse température protège la circuiterie active sous-jacente.

- Si votre objectif principal est de créer une couche de passivation finale robuste : Le PECVD est la norme de l'industrie pour déposer un film de nitrure de silicium de haute qualité sans endommager le dispositif terminé.

- Si votre objectif principal est la performance et la précision des propriétés du film : Le PECVD offre un contrôle exceptionnel sur des facteurs tels que l'indice de réfraction et la contrainte mécanique, qui sont critiques pour les dispositifs spécialisés comme les MEMS et la photonique.

En fin de compte, le PECVD est la technologie habilitante qui permet la complexité verticale des puces modernes, ce qui en fait une pierre angulaire de la fabrication de semi-conducteurs.

Tableau Récapitulatif :

| Aspect | Description |

|---|---|

| Fonction Principale | Dépose des films isolants minces (par exemple, SiO₂, Si₃N₄) en utilisant du plasma à basse température (200-400°C). |

| Avantage Clé | Prévient les dommages aux composants sensibles à la température, permettant la construction de puces multicouches. |

| Applications Principales | Couches de passivation, diélectriques inter-couches (ILDs) et revêtements conformés pour l'isolation et la protection. |

| Compromis | Équilibre entre la qualité du film et la vitesse de dépôt, défis d'uniformité et gestion de la contrainte mécanique. |

Améliorez votre fabrication de semi-conducteurs avec les solutions PECVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des systèmes de four à haute température tels que CVD/PECVD adaptés à divers laboratoires. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, des MEMS à la photonique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies peuvent optimiser votre flux de processus et protéger vos composants sensibles !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures