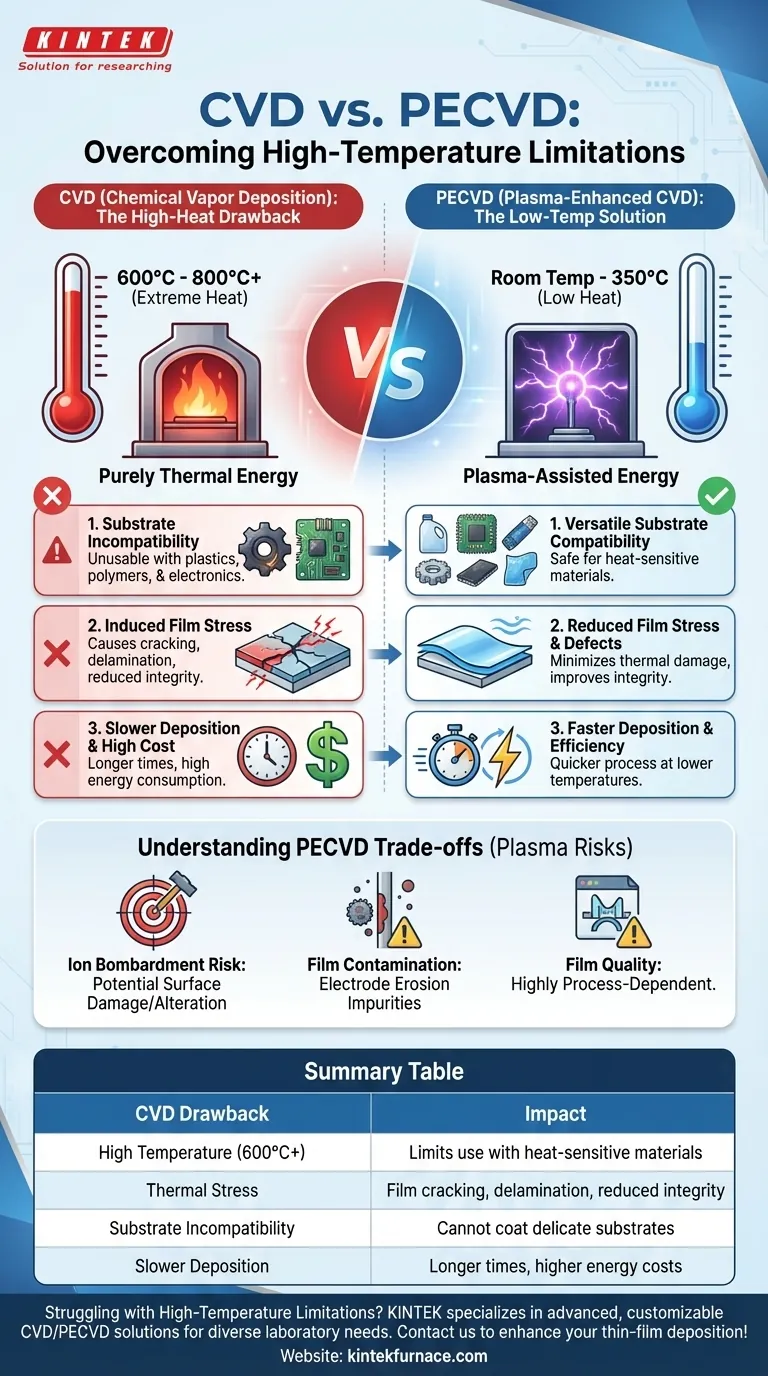

Le plus grand inconvénient du dépôt chimique en phase vapeur (CVD) traditionnel par rapport au dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa dépendance à des températures extrêmement élevées. Cette exigence fondamentale crée des limitations importantes, le rendant incompatible avec les matériaux sensibles à la chaleur et introduisant des contraintes thermiques dans les films déposés. Le PECVD surmonte cela en utilisant le plasma au lieu de la chaleur, permettant un processus beaucoup plus polyvalent et à basse température.

Bien que les deux méthodes déposent des couches minces, le compromis fondamental se situe entre la température et la complexité du processus. La chaleur élevée du CVD limite ses applications mais offre une réaction purement thermique, tandis que le processus plasma à basse température du PECVD offre une polyvalence au prix d'effets secondaires potentiels induits par le plasma.

La différence fondamentale : Chaleur contre Plasma

Les inconvénients du CVD découlent directement de la manière dont il initie les réactions chimiques. Comprendre cette différence fondamentale est essentiel pour choisir le bon processus pour votre application.

La méthode CVD : Énergie purement thermique

Le CVD traditionnel utilise une chaleur élevée, généralement entre 600°C et 800°C ou même plus, pour décomposer les gaz précurseurs. Le substrat lui-même est chauffé, fournissant l'énergie thermique nécessaire à la réaction chimique pour se produire à sa surface.

La méthode PECVD : Énergie assistée par plasma

Le PECVD utilise le plasma — un gaz ionisé contenant des électrons, des ions et des radicaux libres à haute énergie — pour fournir l'énergie nécessaire à la réaction. Cela permet au dépôt de se produire à des températures beaucoup plus basses, souvent de la température ambiante à 350°C.

Comment la température élevée du CVD devient un inconvénient

La dépendance à une chaleur intense n'est pas seulement un détail de processus ; elle a des conséquences pratiques directes qui limitent l'utilisation du CVD conventionnel.

Incompatibilité des substrats

L'inconvénient le plus important est l'incapacité de revêtir des substrats sensibles à la température. Les matériaux tels que les plastiques, les polymères ou les composants électroniques dotés de circuits préexistants seraient endommagés ou détruits par les températures élevées requises pour le CVD.

La nature à basse température du PECVD en fait le choix évident pour ces applications, car il évite les dommages thermiques.

Contraintes et défauts du film induits

La chaleur élevée peut créer des contraintes thermiques importantes dans le film déposé lors de son refroidissement. Cela se produit en raison d'une inadéquation de dilatation thermique entre le film et le substrat, ce qui peut entraîner des fissures, une délaminage ou une intégrité réduite du film.

Étant donné que le PECVD fonctionne à des températures plus basses, il réduit considérablement les contraintes thermiques et le risque de défauts induits par la chaleur comme le désaccord de réseau.

Dépôt plus lent et coûts plus élevés

Bien que ce ne soit pas toujours le cas, le CVD traditionnel peut impliquer des temps de dépôt plus longs et des coûts plus élevés liés à la consommation d'énergie pour le chauffage et aux précurseurs coûteux. Le PECVD peut souvent atteindre des vitesses de dépôt plus rapides à des températures plus basses.

Comprendre les compromis : Le PECVD n'est pas une solution parfaite

Pour prendre une décision objective, vous devez également comprendre les inconvénients potentiels introduits par le processus à base de plasma du PECVD. Ce sont les compromis pour son avantage de basse température.

Le risque de bombardement ionique

Dans certaines configurations PECVD (comme les réacteurs directs à couplage capacitif), le substrat est directement exposé au plasma. Cela peut entraîner un bombardement ionique, où des ions à haute énergie frappent physiquement la surface du substrat, provoquant potentiellement des dommages ou modifiant ses propriétés.

Potentiel de contamination du film

Les électrodes utilisées pour générer le plasma peuvent s'éroder avec le temps. Cette érosion peut introduire des contaminants du matériau de l'électrode directement dans le film déposé, compromettant sa pureté.

La qualité du film dépend du processus

Bien que le PECVD produise des films avec une bonne densité et moins de trous d'épingle, la qualité dépend fortement des paramètres du plasma. Certaines propriétés du film, telles que la résistance à l'usure ou la performance de barrière, peuvent être inférieures à celles obtenues avec d'autres méthodes en fonction des matériaux spécifiques et des conditions de processus utilisées.

Faire le bon choix pour votre application

Votre décision doit être guidée par les contraintes et les objectifs principaux de votre projet spécifique.

- Si votre objectif principal est l'intégrité du substrat : Le PECVD est le choix nécessaire pour tout matériau sensible à la température, y compris la plupart des composants électroniques, plastiques et composants dotés de circuits existants.

- Si votre objectif principal est d'éviter les effets induits par le plasma : Le CVD conventionnel est la meilleure option, à condition que votre substrat soit suffisamment robuste pour supporter des températures supérieures à 600°C sans dommage.

- Si votre objectif principal est la qualité et la densité du film à basse température : Le PECVD offre un excellent équilibre, produisant des films uniformes et de haute qualité sans les contraintes thermiques inhérentes aux processus à haute température.

En fin de compte, votre choix dépend de l'équilibre entre la nécessité d'un traitement à basse température et les risques potentiels introduits par un environnement plasma.

Tableau récapitulatif :

| Inconvénient | Impact |

|---|---|

| Haute température (600°C+) | Limite l'utilisation avec des matériaux sensibles à la chaleur comme les plastiques et l'électronique |

| Contrainte thermique | Peut provoquer des fissures du film, une délaminage et une intégrité réduite |

| Incompatibilité des substrats | Incapacité de revêtir des substrats sensibles à la température sans dommage |

| Dépôt plus lent | Peut entraîner des temps de processus plus longs et des coûts énergétiques plus élevés |

Vous rencontrez des difficultés avec les limites de température élevée dans votre laboratoire ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD, adaptés aux divers besoins de laboratoire. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Améliorez vos processus de dépôt de couches minces — contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours à muffle, tubulaires, rotatifs, sous vide et à atmosphère, et autres, peuvent bénéficier à votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces