La principale signification technique de l'utilisation d'éléments chauffants au disiliciure de molybdène (MoSi2) réside dans leur capacité à maintenir un environnement stable de 1500°C, essentiel au frittage en phase liquide. Cette capacité thermique spécifique permet des courbes de température précises, cruciales pour faciliter les réactions chimiques nécessaires à la densification des composites bauxite-alumine sans application de pression mécanique externe.

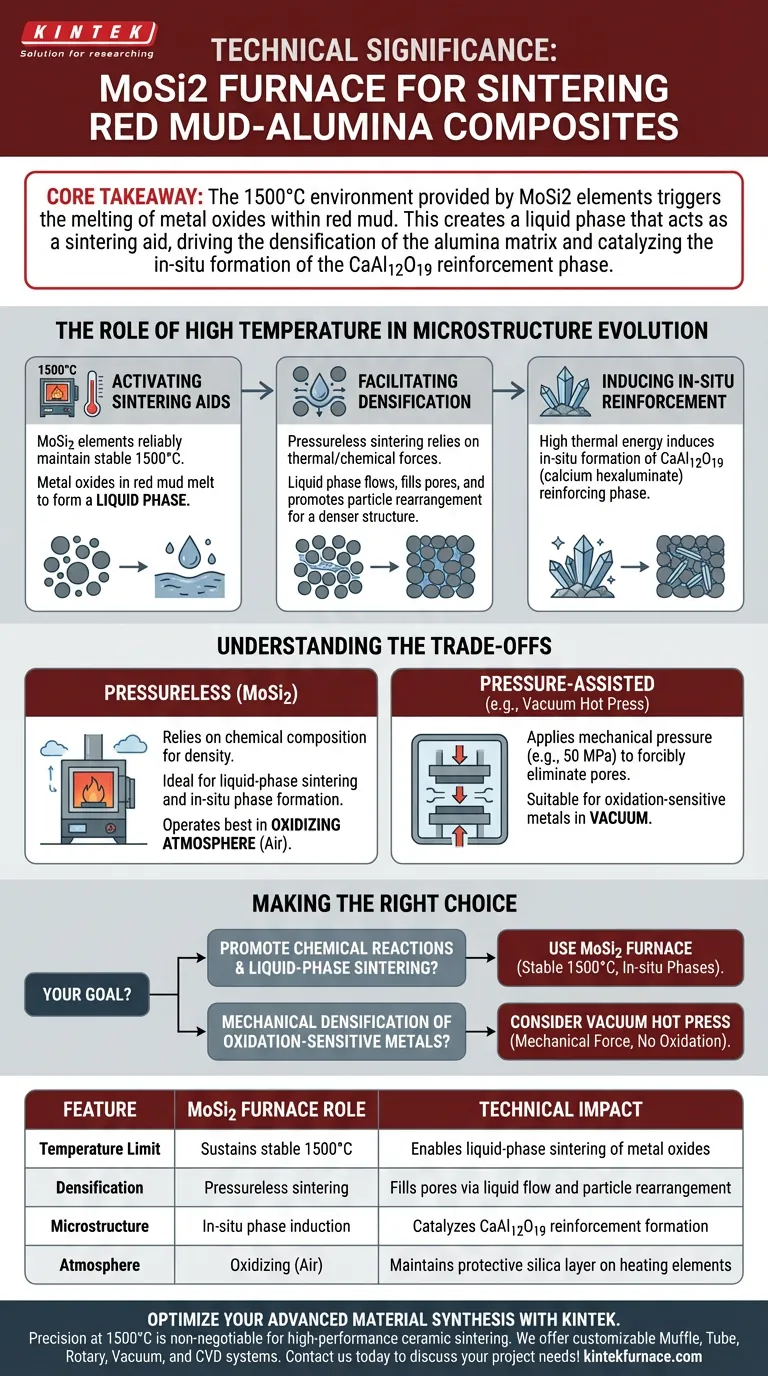

Point clé L'environnement à 1500°C fourni par les éléments MoSi2 déclenche la fusion des oxydes métalliques présents dans la bauxite. Cela crée une phase liquide qui agit comme un agent de frittage, favorisant la densification de la matrice d'alumine et catalysant la formation in situ de la phase de renforcement CaAl12O19.

Le rôle de la haute température dans l'évolution de la microstructure

Activation des agents de frittage

Les éléments chauffants standard se dégradent souvent ou perdent leur stabilité aux températures requises pour les céramiques avancées. Les éléments MoSi2 permettent spécifiquement au four d'atteindre et de maintenir de manière fiable 1500°C.

À cette température, les oxydes métalliques naturellement présents dans la bauxite subissent une transition de phase. Ils fondent pour former une phase liquide, qui est le mécanisme qui différencie ce processus du frittage à l'état solide.

Facilitation de la densification

Dans le frittage sans pression, la densification repose entièrement sur des forces thermiques et chimiques plutôt que sur une force mécanique.

La phase liquide générée par la haute température circule entre les particules solides d'alumine. Cette action remplit les espaces poreux et favorise le réarrangement des particules, conduisant à une structure composite finale plus dense.

Induction du renforcement in situ

Le contrôle thermique précis permet des réactions chimiques spécifiques au sein de la matrice composite.

L'énergie thermique élevée induit la formation de CaAl12O19 (calcium hexaluminate). Cette phase n'est pas ajoutée extérieurement ; elle se forme "in situ" (pendant le processus) grâce à la réaction entre les composants de la bauxite et l'alumine, agissant comme une phase de renforcement pour améliorer les propriétés du matériau.

Comprendre les compromis

Frittage sans pression vs. frittage assisté par pression

Bien que le four MoSi2 excelle dans le frittage sans pression, il dépend fortement de la composition chimique de la bauxite pour atteindre la densité.

Si la formation de la "phase liquide" est insuffisante, le matériau peut conserver de la porosité. En revanche, des techniques telles que le pressage à chaud sous vide (mentionné dans des contextes supplémentaires) appliquent une pression mécanique (par exemple, 50 MPa) pour éliminer les pores de force.

Limites d'atmosphère

Les éléments MoSi2 fonctionnent généralement mieux dans des atmosphères oxydantes (air) car ils forment une couche de silice protectrice.

Si votre processus nécessite un vide poussé pour éviter l'oxydation des composants métalliques (comme on le voit dans le frittage du cuivre ou de l'aluminium), un four à muflle standard à MoSi2 peut ne pas convenir sans modifications spécifiques du contrôle atmosphérique.

Faire le bon choix pour votre objectif

Pour déterminer si un four MoSi2 à haute température est l'outil approprié pour le développement de votre composite, tenez compte de vos objectifs matériels spécifiques :

- Si votre objectif principal est de promouvoir les réactions chimiques et le frittage en phase liquide : Utilisez un four MoSi2 pour atteindre les températures stables de 1500°C nécessaires pour activer les agents de frittage internes et former des phases in situ comme le CaAl12O19.

- Si votre objectif principal est la densification mécanique des métaux sensibles à l'oxydation : Envisagez un four de pressage à chaud sous vide pour appliquer une force mécanique et prévenir l'oxydation, car le frittage sans pression à l'air peut ne pas atteindre une densité complète pour ces matériaux.

En fin de compte, le four MoSi2 est le catalyseur technique permettant de convertir les oxydes de déchets de la bauxite en agents de frittage fonctionnels grâce à une gestion précise des hautes températures.

Tableau récapitulatif :

| Caractéristique | Rôle du four MoSi2 | Impact technique |

|---|---|---|

| Limite de température | Maintient 1500°C stables | Permet le frittage en phase liquide des oxydes métalliques |

| Densification | Frittage sans pression | Remplit les pores par écoulement liquide et réarrangement des particules |

| Microstructure | Induction de phase in situ | Catalyse la formation du renfort CaAl12O19 |

| Atmosphère | Oxydante (Air) | Maintient une couche de silice protectrice sur les éléments chauffants |

Optimisez votre synthèse de matériaux avancés avec KINTEK

La précision à 1500°C est non négociable pour le frittage de céramiques haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos exigences de laboratoire uniques.

Que vous recherchiez le frittage en phase liquide avec des éléments MoSi2 ou que vous ayez besoin d'un pressage à chaud sous vide pour la densification mécanique, nos solutions haute température offrent la stabilité thermique nécessaire pour favoriser le renforcement in situ et une densité matérielle complète.

Prêt à améliorer vos recherches sur les composites ? Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet !

Guide Visuel

Références

- Yongliang Chen, Shiwei Jiang. Wettability and Mechanical Properties of Red Mud–Al2O3 Composites. DOI: 10.3390/ma17051095

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels processus bénéficient des capacités à haute température des éléments chauffants en SiC ? Atteignez un contrôle thermique supérieur

- Quels sont les avantages des éléments chauffants en céramique par rapport à ceux en métal ? Durabilité, efficacité et sécurité supérieures

- Quelle est la température maximale de fonctionnement d'une tige chauffante en carbure de silicium ? Débloquez des performances à haute température jusqu'à 1450°C

- Comment la résistance électrique de l'élément chauffant affecte-t-elle la génération de chaleur ? Maîtrisez le chauffage Joule pour des systèmes thermiques efficaces

- Quelles sont les propriétés thermiques du molybdène ? Maîtriser les applications à chaleur extrême

- Quels sont les processus à haute température qui utilisent des éléments chauffants en graphite ? Maîtrisez la métallurgie avec un chauffage de précision

- Quel rôle joue un thermocouple W/Re-20 dans la SHS du carbure de tungstène ? Surveillance de précision pour les réactions extrêmes à 2300°C

- Quelles sont les caractéristiques et les utilisations courantes des éléments chauffants à résistance métallique ? Découvrez les matériaux clés pour une chaleur efficace