En substance, un élément chauffant à résistance métallique est un fil, un ruban ou une bande spécialement conçu(e) qui convertit l'énergie électrique en chaleur. Ses principales caractéristiques sont une résistivité électrique élevée, une durabilité et la capacité de supporter des températures élevées sans se dégrader. Ces éléments sont couramment utilisés dans une vaste gamme d'applications, des simples appareils ménagers comme les grille-pain et les sèche-cheveux aux fours industriels à haute température.

Le principal défi du chauffage par résistance n'est pas de générer de la chaleur, mais de choisir le bon matériau capable de survivre à son environnement de fonctionnement. Le choix de l'alliage métallique est un compromis essentiel entre la température requise, la résistance à l'oxydation et le coût.

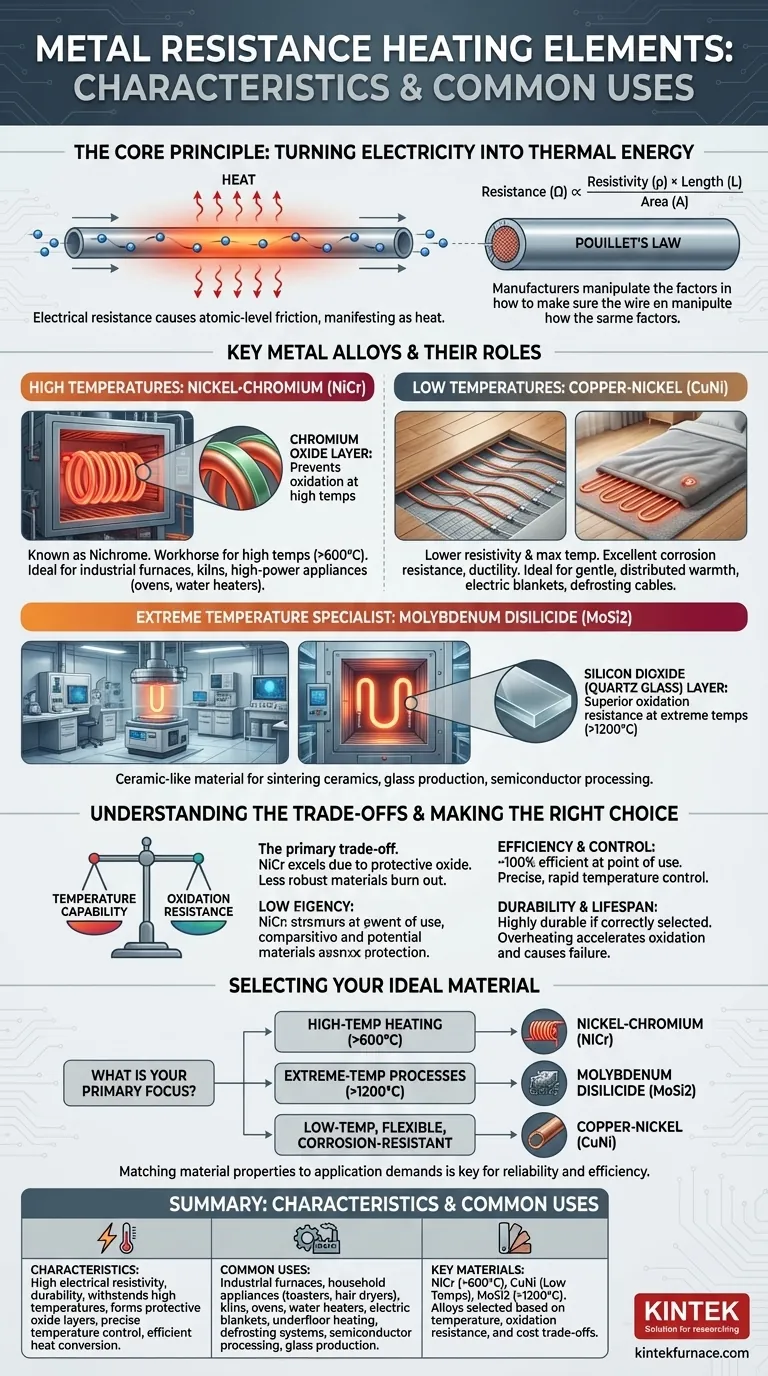

Le principe fondamental : Comment la résistance crée de la chaleur

Transformer l'électricité en énergie thermique

Le chauffage par résistance fonctionne sur un principe simple : lorsqu'un courant électrique traverse un matériau, le matériau résiste à ce flux. Cette opposition, connue sous le nom de résistance électrique, provoque une friction au niveau atomique, qui se manifeste sous forme de chaleur.

La physique de la résistance

La quantité de résistance est régie par la loi de Pouillet, qui stipule que la résistance est proportionnelle à la résistivité intrinsèque du matériau et à sa longueur, et inversement proportionnelle à sa section transversale.

Les fabricants d'éléments chauffants utilisent cette loi pour créer des fils d'un matériau, d'une longueur et d'une épaisseur spécifiques afin de produire une quantité précise de chaleur pour une tension donnée.

Alliages métalliques clés et leurs rôles

Différentes applications exigent différentes caractéristiques de performance. Les deux principales familles d'alliages métalliques utilisés pour le chauffage par résistance sont le Nickel-Chrome (NiCr) et le Cuivre-Nickel (CuNi).

Nickel-Chrome (NiCr) pour les hautes températures

Les alliages Nickel-Chrome, souvent connus sous le nom commercial de Nichrome, sont les bêtes de somme du chauffage à haute température.

Leur caractéristique principale est la capacité à former une couche protectrice externe d'oxyde de chrome lorsqu'ils sont chauffés. Cette couche est très stable et empêche le métal sous-jacent de s'oxyder et de se détériorer, ce qui lui permet de fonctionner de manière fiable à des températures très élevées.

Cela rend le NiCr idéal pour les appareils tels que les fours industriels, les fours de potier et les appareils de forte puissance tels que les fours et les chauffe-eau.

Cuivre-Nickel (CuNi) pour les basses températures

Les alliages Cuivre-Nickel ont une résistivité plus faible et une température de fonctionnement maximale plus basse que le NiCr.

Cependant, ils offrent une excellente résistance à la corrosion et une bonne ductilité. Leur faible dégagement de chaleur les rend parfaits pour les applications où une chaleur douce et distribuée est nécessaire.

Les utilisations courantes incluent les systèmes à basse température comme les couvertures chauffantes, le chauffage par le sol et les câbles de dégivrage.

Au-delà des métaux traditionnels : Les spécialistes des hautes températures

Pour les exigences de température les plus extrêmes, les ingénieurs se tournent vers des matériaux non traditionnels qui brouillent la frontière entre les métaux et les céramiques.

Disiliciure de molybdène (MoSi2)

Le disiliciure de molybdène (MoSi2) est un matériau de type céramique apprécié pour son exceptionnelle résistance à l'oxydation à très haute température.

Lorsqu'il est chauffé, il forme une couche protectrice de dioxyde de silicium pur, ou verre de quartz. Cela lui permet de fonctionner dans les fours utilisés pour le frittage de céramiques, la production de verre et le traitement de matériaux semi-conducteurs.

Comprendre les compromis

Le choix d'un élément chauffant implique d'équilibrer les performances, la durée de vie et le coût. Aucun matériau n'est parfait pour toutes les situations.

Le dilemme température vs. oxydation

Le principal compromis se situe entre la capacité en température et la résistance à l'oxydation. Des matériaux comme le NiCr excellent à haute température précisément parce qu'ils forment une couche d'oxyde protectrice. Des matériaux moins robustes se consumeront simplement.

Efficacité et contrôle

Les éléments chauffants à résistance métallique sont presque 100 % efficaces pour convertir l'électricité en chaleur au point d'utilisation. Ils permettent également un contrôle très précis et rapide de la température, ce qui est un avantage majeur par rapport au chauffage par combustion.

Durabilité et durée de vie

Un élément bien conçu, fabriqué à partir du matériau approprié pour son application, est très durable. La cause la plus fréquente de défaillance est le fonctionnement de l'élément au-dessus de sa température nominale, ce qui accélère l'oxydation et le rend cassant et le brise.

Faire le bon choix pour votre application

Votre objectif spécifique dicte le matériau idéal. Utilisez ces directives pour éclairer votre décision.

- Si votre objectif principal est le chauffage à haute température (au-dessus de 600°C) : Les alliages Nickel-Chrome (NiCr) sont le choix standard en raison de leur couche d'oxyde stable et protectrice.

- Si votre objectif principal est les processus industriels à température extrême (au-dessus de 1200°C) : Les éléments en disiliciure de molybdène (MoSi2) sont nécessaires pour leurs performances supérieures dans l'air.

- Si votre objectif principal est le chauffage à basse température, flexible ou résistant à la corrosion : Les alliages Cuivre-Nickel (CuNi) offrent la durabilité nécessaire et un dégagement de chaleur doux pour des applications comme les couvertures chauffantes ou les systèmes de dégivrage.

En fin de compte, l'adéquation des propriétés du matériau aux exigences de l'application est la clé d'un système de chauffage fiable et efficace.

Tableau récapitulatif :

| Caractéristique | Utilisations courantes | Matériaux clés |

|---|---|---|

| Haute résistivité électrique, durabilité, supporte les hautes températures | Fours industriels, appareils ménagers (grille-pain, sèche-cheveux) | Nickel-Chrome (NiCr), Cuivre-Nickel (CuNi), Disiliciure de molybdène (MoSi2) |

| Forme des couches d'oxyde protectrices, contrôle précis de la température | Fours de potier, fours, chauffe-eau, couvertures chauffantes, chauffage par le sol | NiCr pour les hautes températures (>600°C), CuNi pour les basses températures, MoSi2 pour les températures extrêmes (>1200°C) |

| Conversion efficace de la chaleur, contrôle rapide, résistance à la corrosion | Systèmes de dégivrage, traitement des semi-conducteurs, production de verre | Alliages sélectionnés en fonction de la température, de la résistance à l'oxydation et des compromis de coût |

Besoin d'une solution de four à haute température sur mesure pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer votre efficacité avec des éléments chauffants et des systèmes sur mesure !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures