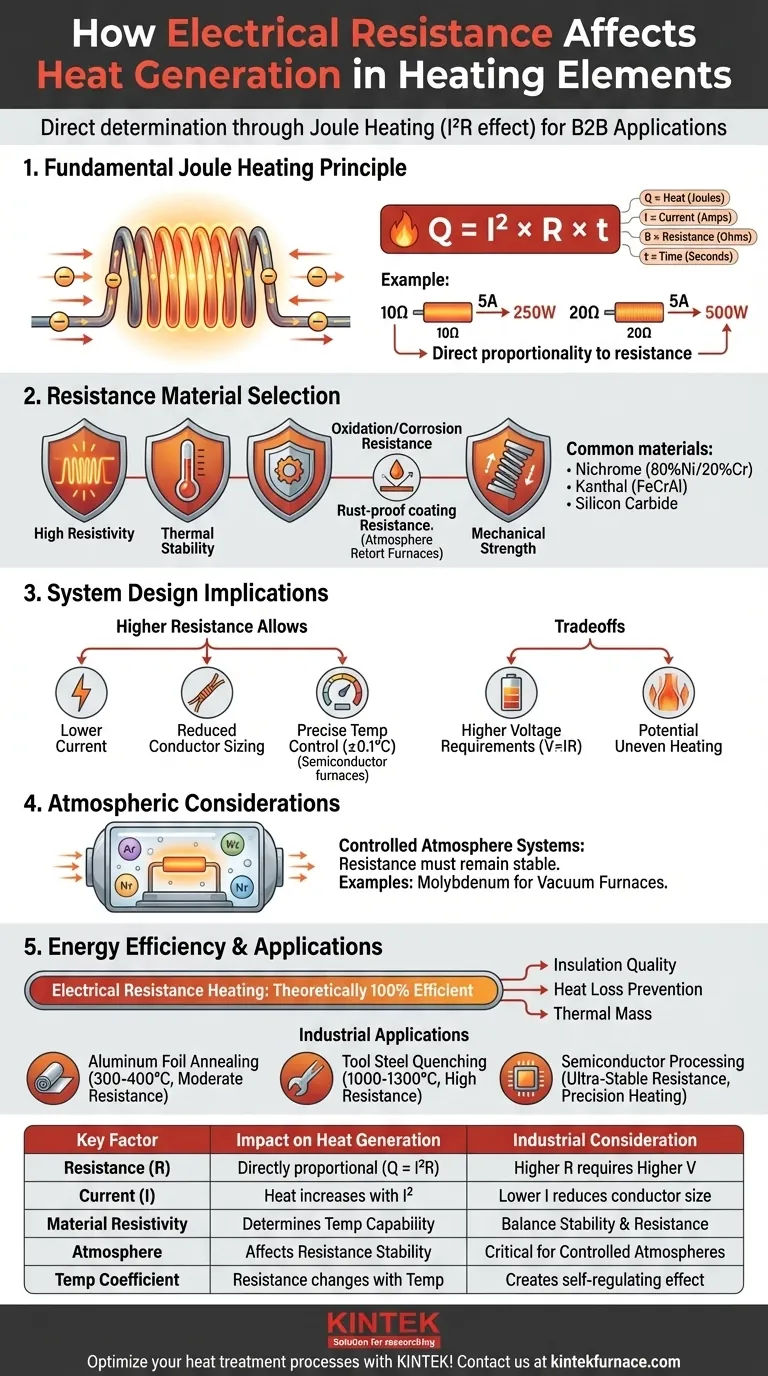

La résistance électrique de l'élément chauffant détermine directement sa capacité de génération de chaleur par effet Joule (effet I²R). Une résistance plus élevée entraîne une plus grande production de chaleur lorsque le courant circule, mais nécessite un équilibre minutieux avec les propriétés des matériaux et la conception du système. Ce principe s'applique universellement à tous les systèmes de chauffage, des simples radiateurs en céramique aux fours industriels avancés comme les fours à moufle sous atmosphère. La résistance doit être suffisante pour générer les températures requises tout en maintenant l'efficacité énergétique et la longévité de l'équipement.

Points clés expliqués :

-

Principe fondamental du chauffage Joule

- La génération de chaleur (Q) suit la formule : Q = I² × R × t

- I = Courant (Ampères)

- R = Résistance (Ohms)

- t = Temps (Secondes)

- Une résistance plus élevée augmente directement la production de chaleur proportionnellement au carré du courant

- Exemple : Un élément de 10Ω à 5A produit 250W (5² × 10), tandis qu'un élément de 20Ω au même courant produit 500W

- La génération de chaleur (Q) suit la formule : Q = I² × R × t

-

Critères de sélection des matériaux de résistance

- Les matériaux de résistance optimaux doivent équilibrer :

- Une résistivité suffisamment élevée pour générer les températures cibles

- La stabilité thermique aux températures de fonctionnement

- La résistance à l'oxydation/corrosion (particulièrement critique dans les fours à moufle sous atmosphère)

- La résistance mécanique sous cycles thermiques

- Matériaux courants : Nichrome (80%Ni/20%Cr), Kanthal (FeCrAl), carbure de silicium

- Les matériaux de résistance optimaux doivent équilibrer :

-

Implications pour la conception du système

- Les éléments à résistance plus élevée permettent :

- Des exigences de courant plus faibles pour la même production de chaleur

- Un dimensionnement réduit des conducteurs dans le câblage d'alimentation

- Un contrôle de température plus précis (comme observé dans les fours à semi-conducteurs à ±0,1°C)

- Les compromis incluent :

- Des exigences de tension plus élevées (V=IR)

- Un potentiel de chauffage inégal si la résistance n'est pas uniforme

- Les éléments à résistance plus élevée permettent :

-

Considérations atmosphériques

- Dans les systèmes à atmosphère contrôlée :

- La résistance doit rester stable malgré les gaz réactifs

- Des matériaux comme le molybdène utilisés dans les fours sous vide maintiennent une résistance constante

- La composition du gaz affecte l'efficacité du transfert de chaleur malgré un chauffage par résistance identique

- Dans les systèmes à atmosphère contrôlée :

-

Facteurs d'efficacité énergétique

- Le chauffage par résistance électrique est théoriquement efficace à 100 % (toute l'électricité est convertie en chaleur)

- L'efficacité pratique dépend de :

- La qualité de l'isolation

- La prévention des pertes de chaleur (conceptions scellées dans les fours sous atmosphère)

- La masse thermique des composants du système

-

Applications industrielles

- Différents processus nécessitent des caractéristiques de résistance spécifiques :

- Recuit de feuilles d'aluminium : Résistance modérée pour 300-400°C

- Trempe d'acier à outils : Haute résistance pour 1000-1300°C

- Traitement des semi-conducteurs : Résistance ultra-stable pour un chauffage de précision

- Différents processus nécessitent des caractéristiques de résistance spécifiques :

Avez-vous considéré comment le coefficient de température de la résistance affecte les performances ? La plupart des éléments chauffants augmentent leur résistance à mesure qu'ils chauffent, créant un effet d'autorégulation qui doit être pris en compte dans la conception du système de contrôle. Cela devient particulièrement important lors du maintien d'atmosphères précises dans les processus de traitement thermique.

Tableau récapitulatif :

| Facteur clé | Impact sur la génération de chaleur | Considération industrielle |

|---|---|---|

| Résistance (R) | Directement proportionnel à la production de chaleur (Q = I²R) | Une résistance plus élevée nécessite une tension plus élevée |

| Courant (I) | La chaleur augmente avec le carré du courant | Un courant plus faible réduit les besoins en dimensionnement des conducteurs |

| Résistivité du matériau | Détermine la capacité de température | Doit équilibrer la stabilité thermique et la résistance à l'oxydation |

| Atmosphère | Affecte la stabilité de la résistance | Critique pour les fours sous vide/atmosphère contrôlée |

| Coefficient de température | La résistance change avec la température | Crée un effet d'autorégulation dans certains systèmes |

Optimisez vos processus de traitement thermique avec des solutions d'ingénierie de précision de KINTEK ! Nos fours haute température et systèmes sous vide avancés sont conçus avec des éléments chauffants calibrés avec précision pour offrir des performances thermiques inégalées. Que vous ayez besoin de configurations standard ou de solutions entièrement personnalisées, nos capacités internes de R&D et de fabrication garantissent que vos exigences exactes sont satisfaites.

Contactez nos experts en ingénierie thermique dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos applications de chauffage de laboratoire ou industrielles avec nos :

- Fours à moufle à atmosphère contrôlée

- Systèmes ultra-haut vide

- Fours rotatifs de précision

- Solutions de chauffage par résistance personnalisées

Produits que vous pourriez rechercher :

Voir les fenêtres d'observation sous vide poussé pour la surveillance des fours Explorer les vannes de vide de précision pour les systèmes à atmosphère contrôlée Découvrir les fours de frittage sous vide haute pression Voir les fenêtres d'observation à bride KF pour les applications sous vide En savoir plus sur les fours rotatifs pour la régénération des matériaux

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés