Dans les fours sous vide à haute température, les éléments chauffants en graphite sont la norme pour les processus métallurgiques exigeants. Leur utilisation est la plus courante dans des applications telles que le durcissement de l'acier, le brasage de métaux avec un matériau d'apport en nickel ou en cuivre, et la production de métaux frittés à partir de poudre.

Le graphite est choisi non seulement pour sa capacité à atteindre des températures extrêmes, mais spécifiquement pour sa propriété unique de devenir plus résistant à mesure qu'il chauffe, ce qui en fait le choix supérieur pour les processus qui doivent se dérouler dans un environnement contrôlé et non oxydant (sous vide ou inerte).

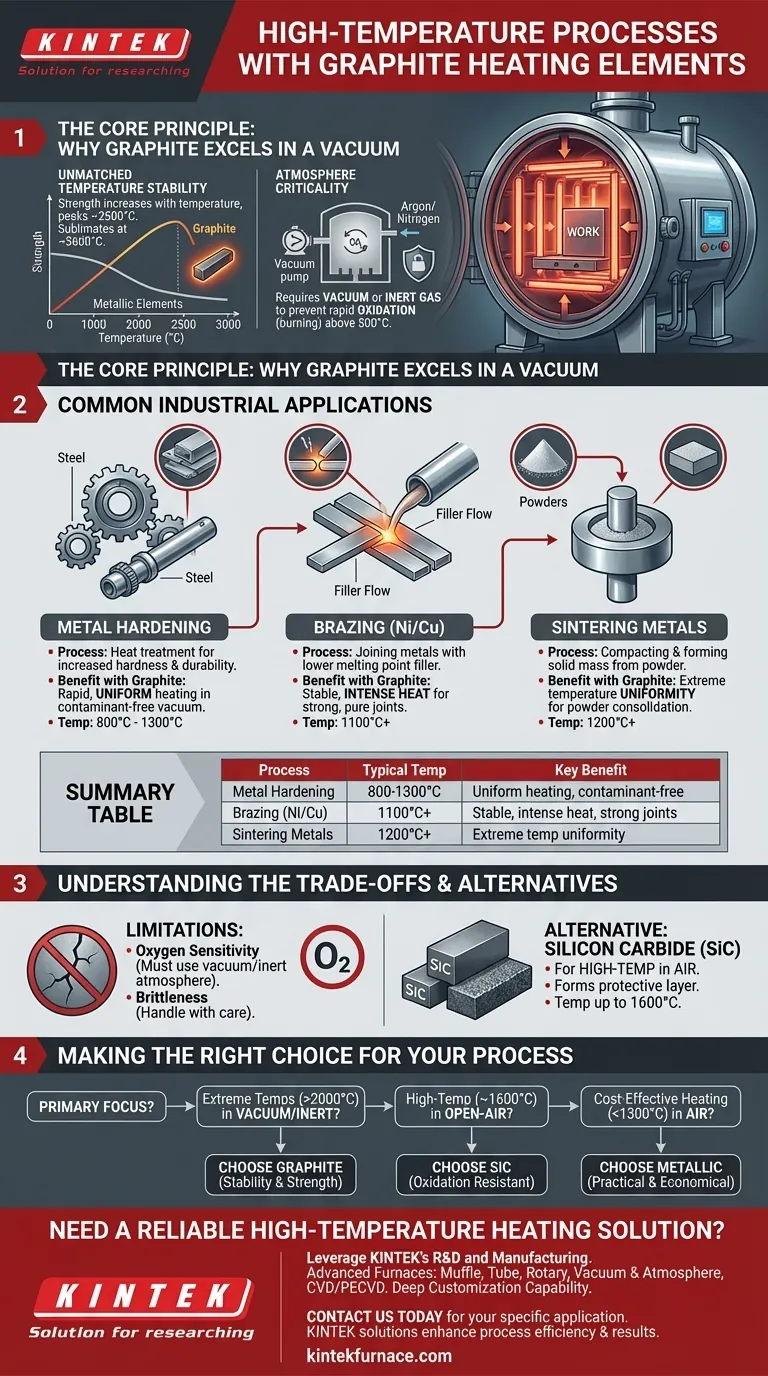

Le principe fondamental : pourquoi le graphite excelle sous vide

La décision d'utiliser un élément chauffant en graphite est fondamentalement liée à la gestion de la chaleur extrême dans un type d'atmosphère spécifique. Ses propriétés le rendent particulièrement adapté à ces environnements.

Stabilité thermique inégalée

Contrairement aux éléments métalliques qui ramollissent et s'affaiblissent à l'approche de leur point de fusion, le graphite présente le comportement inverse. Sa résistance mécanique augmente en fait avec la température, atteignant un pic autour de 2500°C.

Le graphite ne fond pas à la pression atmosphérique mais se sublime (passe directement de l'état solide à l'état gazeux) à environ 3600°C, ce qui lui permet de fonctionner de manière fiable à des températures bien au-delà des limites de la plupart des autres matériaux.

Le rôle critique de l'atmosphère

La principale limitation du graphite est sa réaction avec l'oxygène à haute température. Au-dessus d'environ 500°C, le graphite s'oxyde rapidement en présence d'air, se consumant essentiellement.

Pour cette raison, les éléments chauffants en graphite sont utilisés presque exclusivement à l'intérieur de fours sous vide ou de fours remplis d'un gaz inerte, tel que l'argon ou l'azote. Cette atmosphère contrôlée protège l'élément de la dégradation, permettant ses capacités de haute performance.

Applications industrielles courantes

Les propriétés du graphite en font la source de chaleur idéale pour plusieurs processus de fabrication précis et à haute température.

Durcissement des métaux

Le durcissement est un processus de traitement thermique qui modifie la microstructure des métaux comme l'acier pour augmenter leur dureté et leur durabilité. L'utilisation d'un four sous vide avec des éléments en graphite assure un chauffage rapide et uniforme et un environnement propre, exempt de contaminants qui pourraient affecter la surface du métal.

Brasage (Nickel et Cuivre)

Le brasage assemble deux pièces de métal à l'aide d'un matériau d'apport ayant un point de fusion plus bas. Pour les joints à haute résistance utilisant des matériaux d'apport à base de nickel ou de cuivre, les températures peuvent dépasser 1100°C. Les éléments en graphite fournissent la chaleur intense et stable requise dans un vide propre, assurant un joint brasé solide et pur.

Frittage des métaux

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir de poudre en utilisant de la chaleur en dessous de son point de fusion. Il est utilisé pour créer des pièces métalliques spécialisées. Le processus nécessite des températures extrêmement uniformes et élevées, que les éléments en graphite dans un four sous vide fournissent parfaitement.

Comprendre les compromis

Bien que puissant, le graphite n'est pas une solution universelle. Son efficacité est directement liée à son environnement de fonctionnement et à ses caractéristiques physiques.

La limitation de l'oxygène

La nécessité absolue d'un vide ou d'une atmosphère inerte est le principal compromis du graphite. Cela ajoute un coût et une complexité significatifs à la conception et au fonctionnement du four par rapport aux systèmes qui peuvent fonctionner à l'air ambiant.

Fragilité et manipulation

Le graphite est un matériau céramique fragile. Les éléments chauffants fabriqués à partir de celui-ci doivent être manipulés avec plus de soin que les éléments métalliques robustes afin d'éviter les chocs mécaniques ou les fractures lors de l'installation et de la maintenance.

Quand envisager des alternatives (comme le SiC)

Pour les processus à haute température qui doivent se dérouler dans une atmosphère d'air, d'autres matériaux sont nécessaires. Les éléments chauffants en carbure de silicium (SiC), par exemple, peuvent fonctionner à haute température dans l'air car ils forment une couche vitreuse protectrice de dioxyde de silicium qui empêche une oxydation ultérieure. Ils sont souvent utilisés pour des applications comme le séchage ou certains processus de fusion dans l'air.

Faire le bon choix pour votre processus

La sélection de l'élément chauffant correct nécessite de faire correspondre les propriétés du matériau aux objectifs et à l'environnement spécifiques de votre application.

- Si votre objectif principal est d'atteindre des températures extrêmes (>2000°C) sous vide ou en atmosphère inerte : Le graphite est le choix définitif et supérieur en raison de sa stabilité et de sa résistance.

- Si votre objectif principal est le chauffage à haute température (jusqu'à 1600°C) dans un environnement à l'air libre : Un matériau résistant à l'oxydation comme le carbure de silicium (SiC) est la solution nécessaire.

- Si votre objectif principal est un chauffage économique en dessous de ~1300°C dans l'air : Les éléments métalliques traditionnels (comme les alliages FeCrAl) sont souvent l'option la plus pratique et la plus économique.

En fin de compte, votre choix d'élément chauffant est dicté par la température requise, l'atmosphère du processus et le matériau chauffé.

Tableau récapitulatif :

| Processus | Plage de température typique | Avantage clé avec le graphite |

|---|---|---|

| Durcissement des métaux | 800°C - 1300°C | Chauffage uniforme dans un vide sans contaminants |

| Brasage (Ni/Cu) | 1100°C+ | Chaleur stable et intense pour des joints solides et purs |

| Frittage des métaux | 1200°C+ | Uniformité de température extrême pour la consolidation des poudres |

Besoin d'une solution de chauffage fiable à haute température pour votre laboratoire ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que votre processus nécessite l'extrême stabilité thermique du graphite sous vide ou une alternative pour les atmosphères d'air, nos experts peuvent vous aider à sélectionner et à personnaliser le système idéal.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique à haute température et découvrir comment les solutions de KINTEK peuvent améliorer l'efficacité et les résultats de votre processus.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité