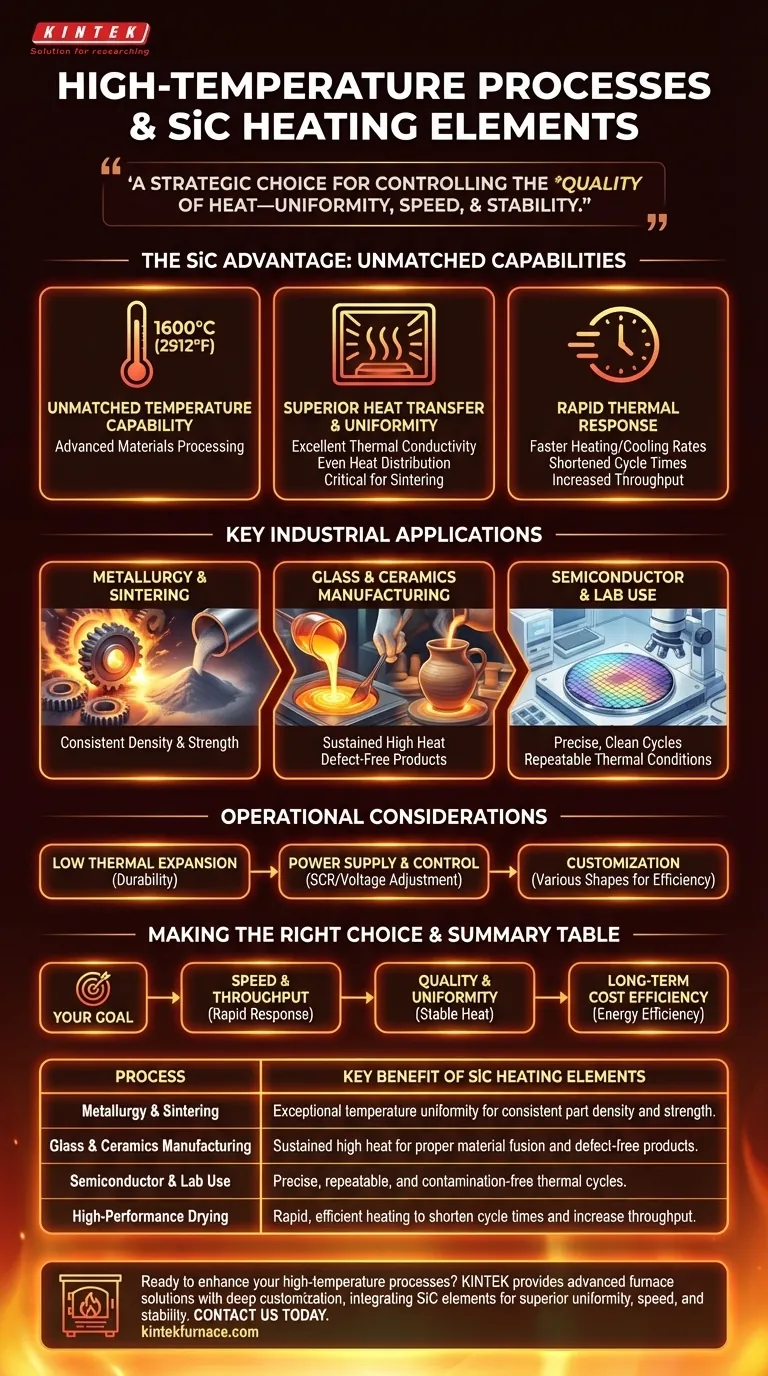

En bref, les processus qui nécessitent une chaleur extrêmement élevée, uniforme et fiable bénéficient le plus des éléments chauffants en carbure de silicium (SiC). Cela inclut des applications industrielles comme le frittage de métaux et de céramiques, la fusion du verre et des métaux non ferreux, et le séchage de matériaux haute performance, qui dépendent tous d'un contrôle thermique précis que les éléments conventionnels ne peuvent pas fournir.

La décision d'utiliser des éléments chauffants en SiC va au-delà de la simple atteinte d'une température cible. C'est un choix stratégique pour contrôler la qualité de la chaleur — son uniformité, sa vitesse et sa stabilité — ce qui dicte directement la qualité finale du produit, le débit de production et les coûts opérationnels à long terme.

Pourquoi le SiC excelle dans les environnements exigeants

Le carbure de silicium n'est pas seulement un autre matériau de chauffage ; ses propriétés fondamentales le rendent particulièrement adapté aux processus thermiques les plus intensifs. Comprendre ces propriétés révèle pourquoi il est indispensable dans la fabrication moderne.

Capacité de température inégalée

Les éléments en SiC fonctionnent de manière fiable à des températures de surface allant jusqu'à 1600°C (2912°F). Ce seuil de haute température permet aux industries de travailler avec des matériaux avancés qui ont des points de fusion ou de traitement extrêmement élevés.

Transfert de chaleur et uniformité supérieurs

Le SiC possède une excellente conductivité thermique. Cela signifie qu'il transfère l'énergie thermique très efficacement de l'élément à la charge de travail, garantissant que toute la chambre chauffe uniformément et rapidement.

Cette uniformité est essentielle dans des processus comme le frittage, où des variations de température de quelques degrés seulement peuvent ruiner un lot entier.

Réponse thermique rapide

Ces éléments peuvent atteindre des taux de chauffage et de refroidissement rapides. Cela raccourcit les temps de cycle de processus, augmentant directement le débit de l'usine.

Des cycles plus rapides minimisent également le temps que le four passe au ralenti à des températures élevées, ce qui réduit la consommation d'énergie globale et diminue les coûts opérationnels.

Applications industrielles clés

La combinaison unique de chaleur élevée, d'uniformité et de vitesse rend les éléments en SiC essentiels dans plusieurs industries à forte valeur ajoutée.

Métallurgie et frittage

Le frittage implique la fusion de matériaux en poudre juste en dessous de leur point de fusion. Cela nécessite une chaleur exceptionnellement stable et uniforme pour assurer une densité et une résistance constantes dans la pièce finale. Le SiC fournit le contrôle nécessaire pour produire des composants métalliques et céramiques de haute qualité.

Fabrication de verre et de céramiques

La fusion de matières premières pour le verre ou la cuisson de céramiques avancées exige des températures élevées et soutenues. Les éléments en SiC fournissent la chaleur constante nécessaire pour maintenir la viscosité du matériau et assurer des réactions chimiques appropriées, ce qui donne des produits clairs et sans défaut.

Utilisation dans les semi-conducteurs et les laboratoires

Dans la fabrication de semi-conducteurs, des processus comme le recuit thermique nécessitent des cycles de chauffage impeccables et hautement contrôlés. Les chercheurs en laboratoire dépendent également du SiC pour des expériences qui exigent des conditions thermiques précises et reproductibles sans contamination.

Comprendre les compromis opérationnels

Bien qu'incroyablement efficaces, les éléments en SiC sont un composant haute performance avec des considérations opérationnelles spécifiques. Les comprendre est essentiel pour maximiser leur valeur et leur durée de vie.

Faible dilatation thermique

Un facteur clé de leur durabilité est un faible coefficient de dilatation thermique. Cette propriété minimise la contrainte interne sur l'élément lorsqu'il chauffe et refroidit, réduisant considérablement le risque de fracture et prolongeant sa durée de vie opérationnelle par rapport aux matériaux plus fragiles.

Alimentation électrique et contrôle

La résistance électrique des éléments en SiC peut changer au cours de leur durée de vie. Un système bien conçu nécessite un contrôleur de puissance (généralement un SCR) capable d'ajuster la tension pour maintenir une puissance de sortie constante, assurant des températures de processus stables sur des milliers d'heures.

Personnalisation pour l'efficacité

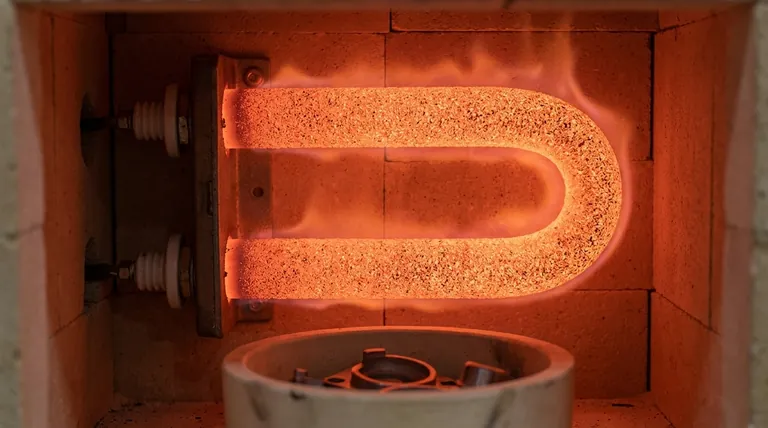

Les éléments en SiC peuvent être fabriqués dans une grande variété de formes, telles que des tiges, des formes en U ou des spirales. Cela permet aux concepteurs de fours d'optimiser la distribution de la chaleur pour une chambre ou un processus spécifique, garantissant qu'aucune énergie n'est gaspillée et que la charge de travail reçoit la chaleur exactement là où elle est nécessaire.

Faire le bon choix pour votre objectif

Lors de l'évaluation des éléments chauffants, votre objectif principal de processus doit guider votre décision.

- Si votre objectif principal est la vitesse et le débit du processus : Les capacités de chauffage et de refroidissement rapides du SiC sont votre plus grand atout pour réduire les temps de cycle.

- Si votre objectif principal est la qualité et l'uniformité du produit : La conductivité thermique élevée et la température stable du SiC garantissent des résultats reproductibles et sans défaut lot après lot.

- Si votre objectif principal est l'efficacité des coûts à long terme : La combinaison de l'efficacité énergétique et de la longue durée de vie opérationnelle confère au SiC un coût total de possession inférieur dans les applications exigeantes.

En fin de compte, l'utilisation d'éléments chauffants en SiC consiste à obtenir un contrôle précis de l'énergie thermique pour atteindre des résultats de fabrication supérieurs.

Tableau récapitulatif :

| Processus | Avantage clé des éléments chauffants en SiC |

|---|---|

| Métallurgie et frittage | Uniformité de température exceptionnelle pour une densité et une résistance constantes des pièces. |

| Fabrication de verre et de céramiques | Chaleur élevée soutenue pour une fusion correcte des matériaux et des produits sans défaut. |

| Utilisation dans les semi-conducteurs et les laboratoires | Cycles thermiques précis, reproductibles et sans contamination. |

| Séchage haute performance | Chauffage rapide et efficace pour raccourcir les temps de cycle et augmenter le débit. |

Prêt à améliorer vos processus à haute température avec un chauffage de précision ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube et rotatifs, ainsi que des fours sous vide et à atmosphère et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie. Nous pouvons intégrer des éléments chauffants en SiC pour répondre précisément à vos exigences uniques en matière d'uniformité, de vitesse et de stabilité, garantissant une qualité de produit supérieure et une efficacité opérationnelle.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie