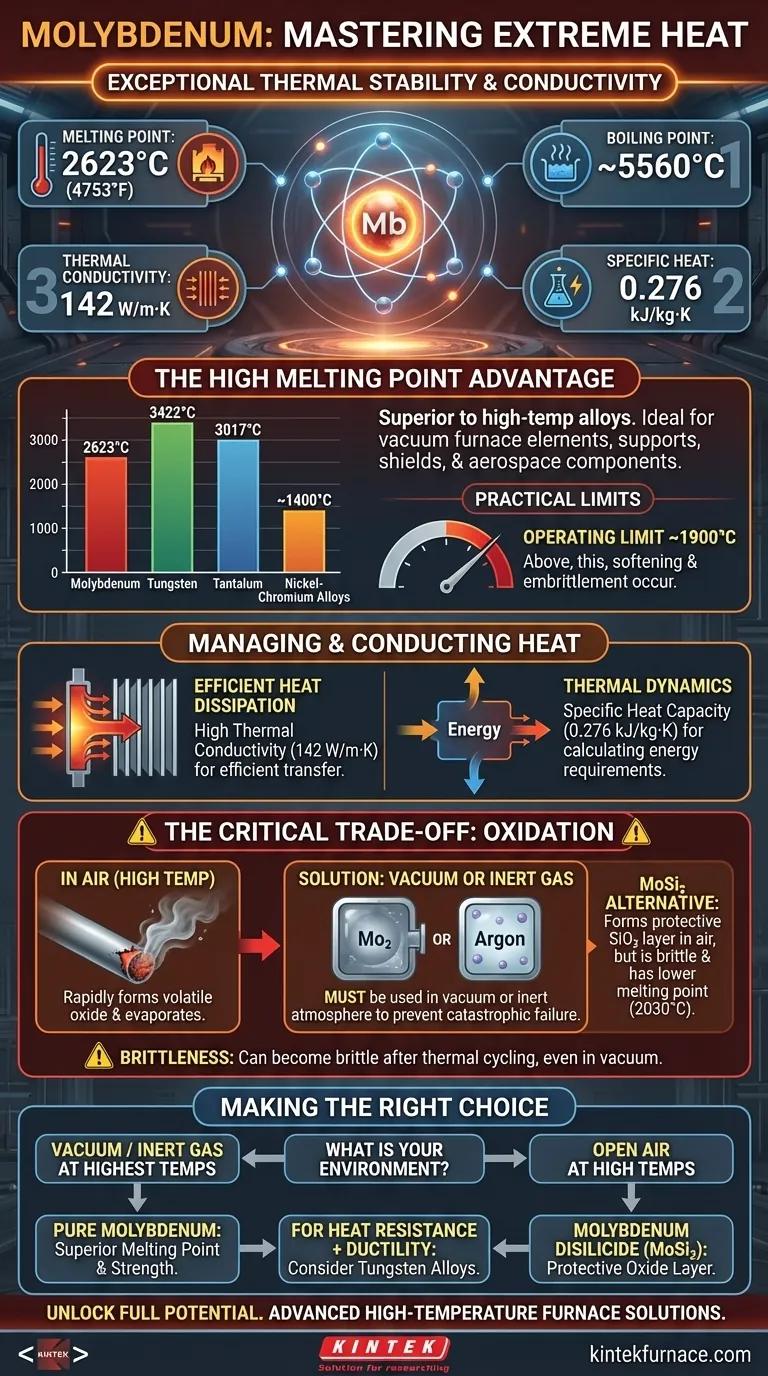

À la base, le molybdène est un métal réfractaire défini par son exceptionnelle stabilité thermique et sa conductivité. Ses principales propriétés thermiques comprennent un point de fusion de 2623°C, un point d'ébullition proche de 5560°C, une conductivité thermique de 142 W/m·K et une chaleur spécifique de 0,276 kJ/kg·K à température ambiante. Ces chiffres le placent dans une classe d'élite de matériaux capables de résister à des chaleurs extrêmes.

La valeur du molybdène découle de son point de fusion extrêmement élevé et de sa bonne conductivité thermique. Cependant, ces avantages s'accompagnent d'un compromis critique : sa faible résistance à l'oxydation nécessite qu'il soit utilisé sous vide ou dans une atmosphère inerte à haute température.

L'importance d'un point de fusion élevé

La caractéristique la plus notable du molybdène est sa capacité à conserver son intégrité à des températures qui feraient fondre la plupart des métaux courants. Cela le place fermement dans la catégorie des métaux réfractaires.

Un étalon pour les métaux réfractaires

Le point de fusion du molybdène, 2623°C (4753°F), est l'un des plus élevés parmi les éléments. Il n'est dépassé que par quelques autres, comme le tungstène et le tantale. Cela le rend bien supérieur aux alliages nickel-chrome haute température pour les applications à chaleur extrême.

Applications à chaleur extrême

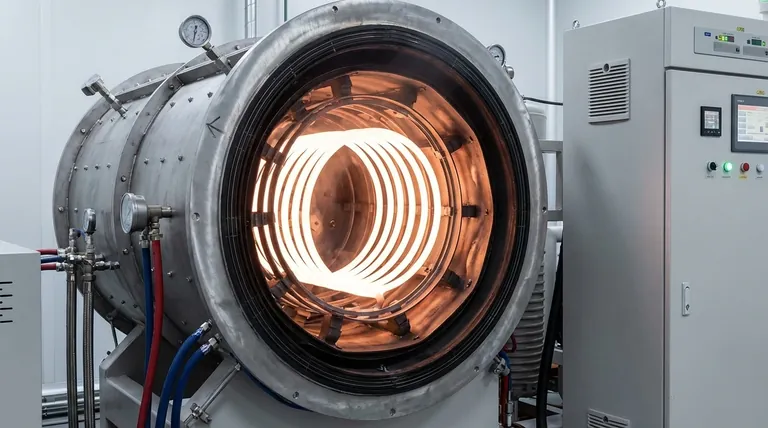

Ce point de fusion élevé fait du molybdène un matériau de choix pour les composants à l'intérieur des fours sous vide, tels que les éléments chauffants, les supports et les écrans. Il est également utilisé dans les électrodes de fabrication de verre et les applications aérospatiales où les composants subissent d'immenses contraintes thermiques.

Limites pratiques de température

Malgré son point de fusion élevé, la température de fonctionnement pratique pour le molybdène pur est généralement limitée à environ 1900°C. Au-dessus de cette température, il commence à ramollir et peut devenir excessivement cassant, compromettant son intégrité structurelle.

Comment le molybdène gère et conduit la chaleur

Au-delà de la simple résistance à la fusion, les autres propriétés thermiques du molybdène dictent son comportement en tant que composant fonctionnel dans un système thermique.

Haute conductivité thermique

Avec une conductivité thermique de 142 W/m·K, le molybdène est très efficace pour transférer la chaleur. C'est une propriété précieuse pour des applications telles que les dissipateurs thermiques ou les contacts électriques, où la dissipation efficace de la chaleur est aussi importante que sa résistance.

Capacité thermique spécifique

La chaleur spécifique du molybdène de 0,276 kJ/kg·K est une mesure de l'énergie nécessaire pour élever sa température. Bien que ni exceptionnellement élevée ni faible, cette valeur est un paramètre critique pour calculer la dynamique thermique et la consommation d'énergie dans les systèmes utilisant des composants en molybdène.

Comprendre les compromis : oxydation et fragilité

Aucun matériau n'est parfait, et la principale faiblesse du molybdène est sa réaction à l'oxygène à des températures élevées. C'est le facteur le plus important à prendre en compte lors de sa conception.

Le besoin critique d'un vide

Lorsqu'il est chauffé en présence d'oxygène, le molybdène forme rapidement un oxyde volatil qui se sublime, provoquant l'évaporation littérale du matériau. Pour éviter cette défaillance catastrophique, il doit être utilisé sous vide ou dans une atmosphère de gaz inerte (comme l'argon ou l'azote) à haute température.

Note sur le disiliciure de molybdène (MoSi₂)

Pour résoudre le problème d'oxydation, les ingénieurs ont développé des composés tels que le disiliciure de molybdène (MoSi₂). Ce matériau forme une couche protectrice et auto-réparatrice de dioxyde de silicium (SiO₂) lorsqu'il est chauffé à l'air, lui permettant de fonctionner à haute température sans vide. Cependant, le MoSi₂ a un point de fusion plus bas (2030°C) et est très cassant à température ambiante.

Fragilité après cyclage thermique

Même sous vide, le molybdène peut devenir cassant après avoir été maintenu à des températures très élevées. Cela réduit sa résistance aux chocs mécaniques et doit être pris en compte dans la conception et la manipulation de tous les composants.

Faire le bon choix pour votre application

La sélection du bon matériau nécessite de mettre en balance les propriétés idéales et les limitations pratiques. Votre décision finale dépend entièrement de l'environnement opérationnel.

- Si votre objectif principal est la température la plus élevée possible sous vide : Le molybdène pur est un excellent choix en raison de son point de fusion et de sa résistance supérieurs à la chaleur extrême.

- Si votre application fonctionne à haute température à l'air libre : Vous devez utiliser une alternative comme le disiliciure de molybdène (MoSi₂) pour bénéficier de sa couche d'oxyde protectrice.

- Si votre conception exige à la fois une résistance à la chaleur et de la ductilité : Évaluez attentivement le risque que le molybdène devienne cassant et envisagez des alliages de tungstène ou d'autres matériaux réfractaires comme alternatives.

En fin de compte, comprendre le compromis entre la résistance exceptionnelle à la chaleur du molybdène et sa sensibilité environnementale est la clé pour l'utiliser avec succès.

Tableau récapitulatif :

| Propriété | Valeur | Importance |

|---|---|---|

| Point de fusion | 2623°C (4753°F) | Stabilité exceptionnelle à haute température |

| Point d'ébullition | ~5560°C | Résistance extrême à la chaleur |

| Conductivité thermique | 142 W/m·K | Dissipation efficace de la chaleur |

| Capacité thermique spécifique | 0,276 kJ/kg·K | Paramètre clé pour les calculs de dynamique thermique |

| Limite d'utilisation pratique | ~1900°C | Température d'utilisation maximale recommandée |

Libérez tout le potentiel du molybdène dans vos processus à haute température.

En tirant parti de la R&D exceptionnelle et de la fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent optimiser les performances et la fiabilité de votre application.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement