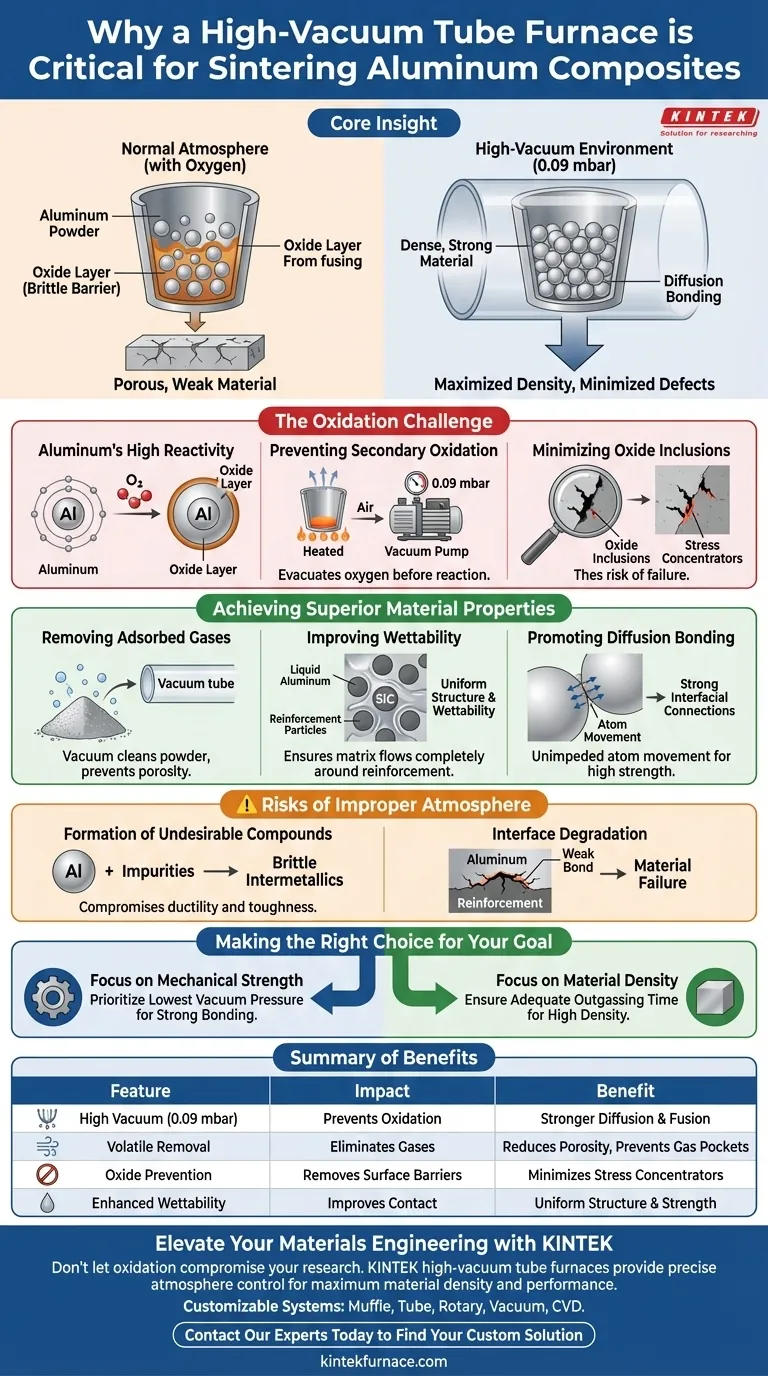

Un four tubulaire à vide poussé est essentiel pour le frittage de composites à base d'aluminium, car l'aluminium est extrêmement réactif à l'oxygène. En maintenant un environnement de pression généralement autour de 0,09 mbar, le four empêche les surfaces de poudre d'aluminium de subir une oxydation secondaire pendant le traitement à haute température. Cela permet une liaison par diffusion efficace entre les particules, résultant en un matériau plus dense et mécaniquement plus résistant.

Idée clé : Le rôle principal du vide est de créer un environnement chimique vierge qui élimine les contaminants volatils et empêche la formation de barrières d'oxyde fragiles. Cela garantit que la matrice d'aluminium peut se lier physiquement aux matériaux de renforcement, maximisant la densité et minimisant les défauts structurels.

Le défi critique de l'oxydation

Haute réactivité de l'aluminium

L'aluminium a une affinité naturelle pour l'oxygène. Lorsqu'il est exposé à la chaleur dans une atmosphère standard, la poudre d'aluminium réagit instantanément pour former une couche d'oxyde résistante et stable à sa surface.

Prévention de l'oxydation secondaire

Un environnement à vide poussé est nécessaire pour arrêter cette "oxydation secondaire". Même des traces d'oxygène peuvent créer des couches barrières qui empêchent les particules métalliques de fusionner.

En fonctionnant à des pressions extrêmement basses (par exemple, 0,09 mbar), le four garantit que l'oxygène est évacué avant qu'il ne puisse réagir avec les surfaces d'aluminium chauffées.

Minimisation des inclusions d'oxyde

Si une oxydation se produit, des inclusions d'oxyde sont piégées dans le matériau. Ces inclusions agissent comme des concentrateurs de contraintes, dégradant considérablement les propriétés mécaniques finales du composite.

Obtention de propriétés matérielles supérieures

Élimination des gaz adsorbés

Au-delà de l'oxygène, les matières premières en poudre contiennent souvent des gaz adsorbés et d'autres impuretés volatiles à leur surface.

Le système de vide "nettoie" efficacement la poudre en extrayant ces volatils à mesure que la température augmente. Cela évite la formation de poches de gaz à l'intérieur de la pièce frittée, ce qui entraînerait autrement une porosité et une fragilité.

Amélioration de la mouillabilité

Pour les matériaux composites, la matrice d'aluminium doit se lier à une phase de renforcement, telle que le carbure de silicium (SiC).

Une atmosphère propre, traitée sous vide, améliore la mouillabilité entre l'aluminium liquide ou semi-solide et les particules de renforcement. Cela garantit que la matrice s'écoule complètement autour du renforcement, créant une structure uniforme.

Promotion de la liaison par diffusion

Le frittage repose sur la diffusion – le mouvement des atomes à travers les frontières des particules pour les fusionner.

Les couches d'oxyde agissent comme un mur qui arrête ce mouvement. En empêchant l'oxydation, l'environnement sous vide facilite la liaison par diffusion sans entrave, conduisant à des connexions interfaciales solides et à une densité matérielle élevée.

Comprendre les risques d'une atmosphère inappropriée

Formation de composés indésirables

Sans vide contrôlé, l'équilibre chimique du processus de frittage change. Cela peut conduire à la formation de composés intermétalliques indésirables.

Ces composés fragiles peuvent compromettre la ductilité et la ténacité du composite. Un four à vide poussé minimise leur formation, préservant les caractéristiques prévues de l'alliage.

Dégradation de l'interface

Si l'interface entre l'aluminium et le renforcement est contaminée par des oxydes ou des gaz, la liaison sera faible. Sous contrainte, le matériau est susceptible de se rompre à ces interfaces plutôt que d'utiliser la résistance du renforcement.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre processus de frittage, alignez les paramètres de votre équipement sur vos objectifs spécifiques :

- Si votre priorité est la résistance mécanique : Privilégiez l'obtention de la pression de vide la plus basse possible pour éliminer les couches d'oxyde qui inhibent une liaison interfaciale solide.

- Si votre priorité est la densité du matériau : Assurez-vous que le profil de chauffage inclut un temps suffisant sous vide pour éliminer complètement les volatils adsorbés avant que la température de frittage ne soit atteinte.

Le four tubulaire à vide poussé n'est pas simplement un appareil de chauffage ; c'est un outil de contrôle de processus essentiel qui garantit la pureté chimique requise pour concevoir des composites d'aluminium haute performance.

Tableau récapitulatif :

| Caractéristique | Impact sur le frittage de l'aluminium | Avantage pour le matériau composite |

|---|---|---|

| Vide poussé (0,09 mbar) | Prévient l'oxydation secondaire | Liaison par diffusion et fusion des particules plus solides |

| Élimination des volatils | Élimine les gaz adsorbés | Réduit la porosité et prévient les poches de gaz internes |

| Prévention de l'oxydation | Élimine les barrières de surface fragiles | Minimise les concentrateurs de contraintes et les inclusions |

| Mouillabilité améliorée | Améliore le contact matrice-renforcement | Structure uniforme avec une résistance interfaciale supérieure |

Améliorez votre ingénierie des matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre la qualité de votre recherche ou de votre production. Les fours tubulaires à vide poussé de KINTEK sont conçus spécifiquement pour les exigences rigoureuses du frittage de composites à base d'aluminium, offrant le contrôle précis de l'atmosphère nécessaire pour obtenir une densité maximale du matériau et des performances mécaniques.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie. Collaborez avec KINTEK pour garantir que chaque cycle de frittage donne des résultats impeccables.

Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Références

- Palak H. Desai, Bharati Rehani. Aluminium-Nano Ceria-Fly Ash Hybrid Composite Prepared by High Energy Milling. DOI: 10.21608/jesaun.2025.394241.1558

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les principales utilisations des fours tubulaires en laboratoire ? Débloquez la précision dans la synthèse de matériaux et le traitement thermique

- Un four à tube de quartz peut-il être utilisé pour fondre des matériaux ?Considérations clés pour les applications à haute température

- Pourquoi les opérations sous atmosphère contrôlée et sous vide sont-elles importantes pour les fours tubulaires ? Protéger les matériaux et permettre des réactions de précision

- Quels avantages techniques un four tubulaire à trois zones offre-t-il pour le CrSb ? Maîtriser l'ingénierie de précision des cristaux

- Pourquoi un système d'alimentation en argon de haute pureté et un débitmètre sont-ils intégrés dans un four tubulaire ? Optimiser la qualité de la pyrolyse

- Pourquoi la calcination dans un four tubulaire est-elle nécessaire pour le prétraitement des nanopoudres de ZnS ? Atteindre la pureté optique et la stabilité

- Quelles caractéristiques de sécurité un four tubulaire vertical doit-il posséder pour les opérations à haute température ? Systèmes essentiels pour la protection de l'opérateur et de l'équipement

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire à atmosphère de haute précision ? Maîtriser le frittage de céramiques sensibles