Au fond, le choix se fait entre le traitement par lots et le flux continu. Un four à moufle traditionnel est une chambre scellée conçue pour chauffer des objets statiques par lots discrets, un peu comme un four conventionnel. En revanche, un four tubulaire vertical utilise un tube vertical chauffé à travers lequel les matériaux tombent, permettant un traitement continu ou semi-continu dans une atmosphère très contrôlée.

La décision entre un four tubulaire vertical et un four à moufle ne concerne pas lequel est supérieur, mais lequel s'aligne avec la forme de votre matériau et vos objectifs de processus. Les fours à moufle offrent une polyvalence pour les échantillons statiques et volumineux, tandis que les fours tubulaires verticaux offrent une efficacité pour le flux continu de poudres et de particules.

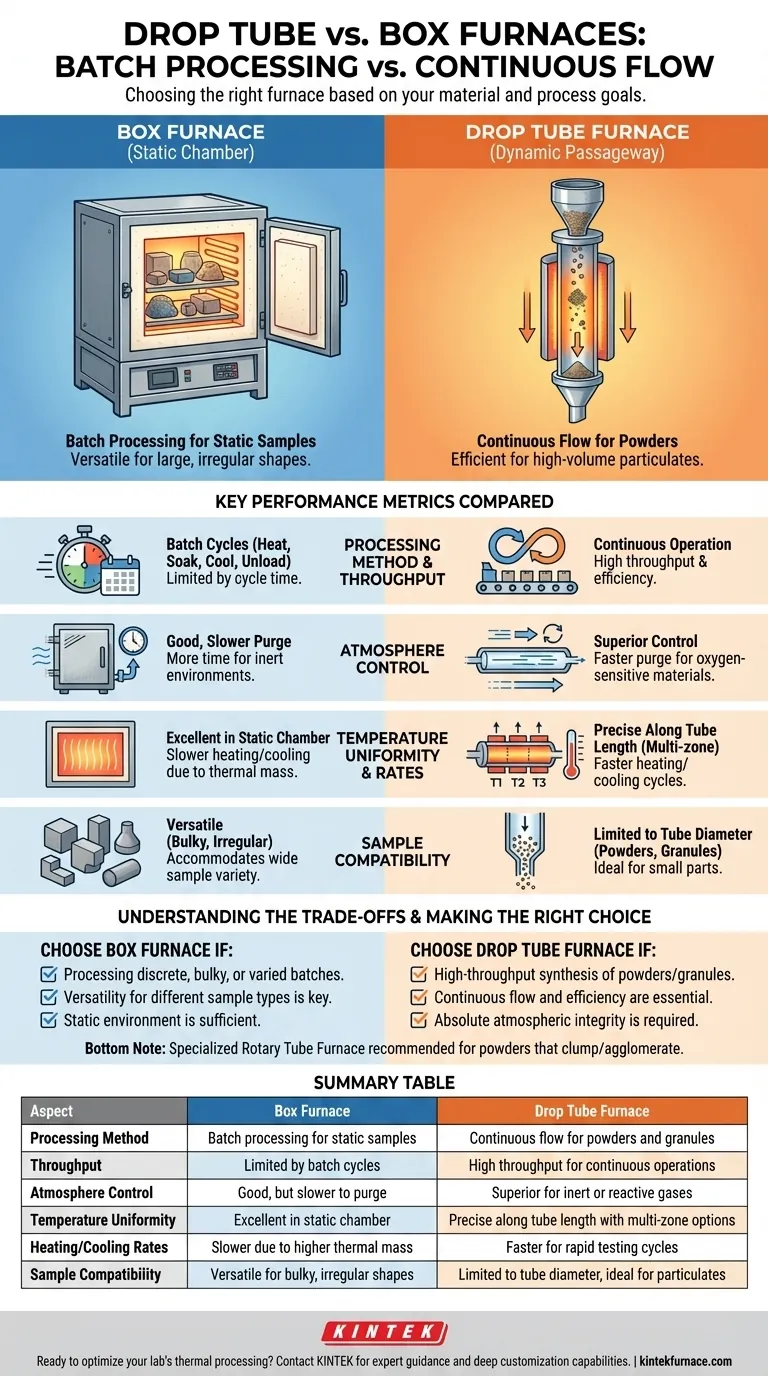

La conception fondamentale : lot vs. flux

La différence la plus significative entre ces deux types de fours réside dans la manière dont ils contiennent et traitent les matériaux. Cette philosophie de conception dicte leurs applications idéales.

Le four à moufle : une chambre statique

Un four à moufle, également appelé four de laboratoire, fonctionne sur un principe simple : vous placez votre échantillon à l'intérieur d'une chambre, fermez la porte et le chauffez pendant une durée définie.

Cette conception est idéale pour le travail par lots, où vous traitez un ou plusieurs articles discrets à la fois. Il est très polyvalent, pouvant accueillir une grande variété de tailles, de formes et de poids d'échantillons.

Le four tubulaire : un passage dynamique

Un four tubulaire traite le matériau lorsqu'il se déplace à travers un tube cylindrique chauffé. Un four tubulaire vertical est une configuration spécifique et verticale de cette conception où la gravité est utilisée pour déplacer le matériau.

Cela permet un traitement continu ou semi-continu. Les matériaux, typiquement des poudres ou des granules, sont introduits par le haut et collectés par le bas après avoir traversé la zone de chauffage contrôlée.

Mesures de performance clés comparées

Comprendre la différence de conception clarifie la performance de chaque four dans les domaines clés.

Méthode de traitement et débit

Un four à moufle est défini par son traitement par lots. Le débit est limité par le temps nécessaire pour chauffer, maintenir, refroidir et décharger manuellement un lot avant de commencer le suivant.

Un four tubulaire vertical est conçu pour le flux continu. Pour la production à grand volume de poudres spécifiques, sa nature automatisée et continue offre un débit et une efficacité bien supérieurs.

Contrôle de l'atmosphère

Les fours tubulaires offrent un contrôle supérieur de l'atmosphère. Le petit volume contenu du tube est beaucoup plus facile et rapide à purger de l'air ambiant et à remplir avec un gaz précis, inerte ou réactif.

Cela les rend essentiels pour travailler avec des matériaux sensibles à l'oxygène ou pour des processus qui nécessitent un environnement gazeux spécifique, comme la synthèse de nanotubes de carbone ou de graphène.

Uniformité de la température

Un four à moufle de haute qualité offre une excellente uniformité de température à l'intérieur de sa grande chambre statique.

Un four tubulaire multizone offre une uniformité exceptionnelle le long du tube. Cela permet un profilage précis de la température, où un matériau peut être exposé à différentes températures lorsqu'il traverse le four.

Vitesses de chauffage et de refroidissement

En raison de leur masse thermique plus faible et de leur taille plus petite, les fours tubulaires ont généralement des temps de chauffage et de refroidissement plus rapides par rapport aux fours à moufle plus grands et plus lourdement isolés. Cela peut être un avantage significatif pour les cycles de test rapides.

Comprendre les compromis

Aucun des deux fours n'est une solution universelle. Le choix implique des compromis clairs basés sur votre application spécifique.

Taille et géométrie de l'échantillon

Le four à moufle est le grand gagnant en matière de flexibilité. Il peut manipuler des objets grands, volumineux ou de forme irrégulière qui ne rentreraient tout simplement pas dans un tube de four.

Un four tubulaire vertical est restrictif, limité par le diamètre de son tube, qui varie typiquement de 15 mm à 200 mm. Il ne convient qu'aux poudres, granulés ou très petites pièces.

Spécialisation du processus

Les fours à moufle sont des outils polyvalents, des touche-à-tout dans un laboratoire ou un atelier.

Les fours tubulaires verticaux sont des spécialistes. Ils excellent dans des tâches spécifiques comme la calcination, la pyrolyse ou la synthèse de matériaux particulaires, mais manquent de la polyvalence générale d'un four à moufle.

Agglomération de matériaux

Dans un four tubulaire vertical standard, certaines poudres peuvent coller ou s'agglomérer, entraînant un chauffage irrégulier.

Pour ces matériaux, un four tubulaire rotatif plus spécialisé est souvent nécessaire. Cette variante fait pivoter et incliner le tube, garantissant que le matériau est constamment en mouvement pour une exposition maximale à la chaleur et une uniformité.

Faire le bon choix pour votre processus

Votre sélection doit être guidée par votre matériau et vos objectifs opérationnels.

- Si votre objectif principal est de traiter des échantillons discrets, volumineux ou variés par lots : Un four à moufle offre la capacité et la polyvalence nécessaires.

- Si votre objectif principal est la synthèse à haut débit ou le traitement de poudres et de granulés : Un four tubulaire vertical offre une efficacité et un contrôle de processus supérieurs.

- Si votre objectif principal est de maintenir une intégrité atmosphérique absolue pour les matériaux sensibles : La conception fermée d'un four tubulaire est plus efficace et économique.

- Si votre objectif principal est de traiter des poudres fines qui peuvent s'agglomérer ou nécessitent une agitation : Un four tubulaire rotatif spécialisé est l'outil le plus approprié.

Le choix du bon four commence par une compréhension claire de la question de savoir si votre travail nécessite un environnement statique ou un flux dynamique.

Tableau récapitulatif :

| Aspect | Four à moufle | Four tubulaire vertical |

|---|---|---|

| Méthode de traitement | Traitement par lots pour échantillons statiques | Flux continu pour poudres et granulés |

| Débit | Limité par les cycles par lots | Débit élevé pour les opérations continues |

| Contrôle de l'atmosphère | Bon, mais plus lent à purger | Supérieur pour les gaz inertes ou réactifs |

| Uniformité de la température | Excellente dans une chambre statique | Précise le long du tube avec des options multizones |

| Vitesses de chauffage/refroidissement | Plus lent en raison d'une masse thermique plus élevée | Plus rapide pour les cycles de test rapides |

| Compatibilité des échantillons | Polyvalent pour les formes volumineuses et irrégulières | Limité au diamètre du tube, idéal pour les particules |

Prêt à optimiser le traitement thermique de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température adaptées à vos besoins uniques. Que vous ayez besoin de la polyvalence des fours à moufle ou des fours de laboratoire pour le travail par lots ou de l'efficacité des fours tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD pour le flux continu, nos capacités de personnalisation approfondies garantissent des performances précises. Tirez parti de notre recherche et développement exceptionnels et de notre fabrication interne pour améliorer vos expériences—contactez-nous dès aujourd'hui pour des conseils d'experts et une solution adaptée à votre processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %