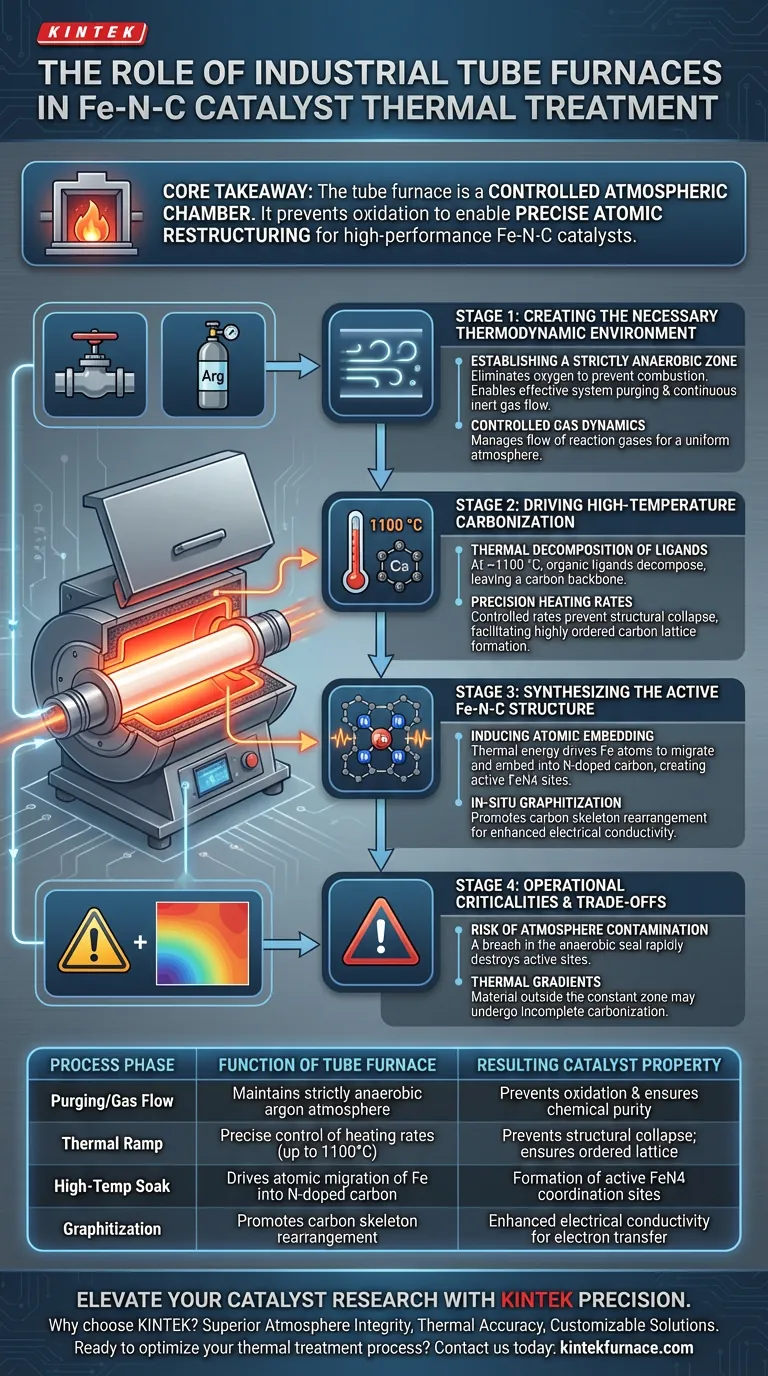

Le four tubulaire industriel sert de réacteur fondamental pour la synthèse des catalyseurs Fe-N-C en fournissant un environnement strictement anaérobie essentiel à la transformation chimique. En maintenant un flux stable de gaz inerte (généralement de l'argon) à des températures élevées d'environ 1100 °C, le four pilote la carbonisation des structures organiques et force les atomes de fer à s'intégrer dans le substrat de carbone dopé à l'azote, résultant en la formation de structures FeN4 hautement actives.

Point clé Le four tubulaire n'est pas simplement une source de chaleur ; c'est une chambre à atmosphère contrôlée qui empêche l'oxydation, permettant la restructuration atomique précise nécessaire pour transformer les précurseurs bruts en catalyseurs Fe-N-C stables et haute performance.

Créer l'environnement thermodynamique nécessaire

Établir une zone strictement anaérobie

La contribution principale du four tubulaire est l'élimination de l'oxygène.

La synthèse de Fe-N-C nécessite la carbonisation des précurseurs, un processus qui échouerait en présence d'oxygène, conduisant à la combustion plutôt qu'à la graphitisation.

La conception tubulaire permet un balayage efficace du système et le maintien d'un flux continu de gaz inerte, tel que l'argon.

Dynamique des gaz contrôlée

Au-delà de la simple exclusion de l'air, le four gère le flux des gaz de réaction.

En permettant l'introduction séquentielle de gaz inertes ou réducteurs, l'équipement crée une atmosphère uniforme dans toute la zone de chauffage.

Cette uniformité garantit que chaque partie du matériau précurseur subit le même environnement chimique, empêchant des propriétés catalytiques incohérentes.

Piloter la carbonisation à haute température

Décomposition thermique des ligands

Le four fonctionne à des paliers de température spécifiques élevés, souvent cités à 1100 °C pour cette classe de catalyseurs spécifique.

À ces températures, les ligands organiques des précurseurs subissent une décomposition thermique complète.

Cela élimine efficacement les éléments non essentiels, ne laissant que le squelette carboné nécessaire à la structure du catalyseur.

Vitesses de chauffage de précision

La capacité à contrôler la vitesse d'augmentation de la température est aussi critique que la température maximale elle-même.

Des vitesses de chauffage précises garantissent que la décomposition se produit de manière contrôlée, empêchant l'effondrement structurel du matériau.

Ce contrôle facilite la formation d'un réseau carboné hautement ordonné, qui est le squelette physique du catalyseur final.

Synthèse de la structure active Fe-N-C

Induction de l'intégration atomique

La caractéristique distinctive d'un catalyseur Fe-N-C est la coordination spécifique du fer et de l'azote.

L'énergie thermique fournie par le four induit les atomes de fer à migrer et à s'intégrer dans le substrat de carbone dopé à l'azote.

Ce processus crée les groupements FeN4 (un atome de fer coordonné à quatre atomes d'azote), qui sont les sites actifs responsables des performances du catalyseur.

Graphitisation in-situ

L'environnement à haute température favorise la graphitisation du squelette carboné.

Ce réarrangement structurel améliore la conductivité électrique du matériau.

Une conductivité supérieure est essentielle pour que le catalyseur facilite le transfert d'électrons lors des réactions électrochimiques.

Criticalités opérationnelles et compromis

Le risque de contamination de l'atmosphère

Le risque le plus important dans l'utilisation d'un four tubulaire pour cette application est une rupture du joint anaérobie.

Même des traces d'oxygène entrant dans le tube à 1100 °C peuvent entraîner l'oxydation rapide du support carboné ou des espèces de fer.

Cela détruirait les sites actifs FeN4 et produirait à la place des oxydes métalliques inactifs.

Gradients thermiques

Bien que les fours tubulaires offrent un contrôle précis, des gradients thermiques peuvent exister vers les extrémités du tube.

Les matériaux placés en dehors de la zone de température constante peuvent subir une carbonisation incomplète.

Les opérateurs doivent s'assurer que les précurseurs sont positionnés strictement dans le champ thermique uniforme pour garantir la cohérence des lots.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre traitement thermique, alignez vos paramètres opérationnels sur vos exigences catalytiques spécifiques :

- Si votre objectif principal est de maximiser la densité des sites actifs : Privilégiez la stabilité du flux d'argon et la pureté de l'environnement anaérobie pour protéger la coordination FeN4.

- Si votre objectif principal est la durabilité structurelle : Concentrez-vous sur la précision de la vitesse de montée en température pour assurer un réseau carboné hautement ordonné et graphitisé sans effondrement structurel.

Le succès de la synthèse de Fe-N-C repose moins sur la chaleur maximale que sur la pureté absolue de l'atmosphère de réaction.

Tableau récapitulatif :

| Phase du processus | Fonction du four tubulaire | Propriété du catalyseur résultante |

|---|---|---|

| Purge/Flux de gaz | Maintient une atmosphère d'argon strictement anaérobie | Prévient l'oxydation et assure la pureté chimique |

| Rampe thermique | Contrôle précis des vitesses de chauffage (jusqu'à 1100°C) | Prévient l'effondrement structurel ; assure un réseau ordonné |

| Maintien à haute température | Pilote la migration atomique du Fe dans le carbone dopé à l'azote | Formation de sites de coordination actifs FeN4 |

| Graphitisation | Favorise le réarrangement du squelette carboné | Conductivité électrique améliorée pour le transfert d'électrons |

Élevez votre recherche sur les catalyseurs avec la précision KINTEK

Le contrôle atmosphérique précis et l'uniformité thermique sont non négociables pour une synthèse réussie de Fe-N-C. Chez KINTEK, nous comprenons que même des traces d'oxygène peuvent compromettre vos résultats. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Pourquoi choisir KINTEK ?

- Intégrité atmosphérique supérieure : Technologies d'étanchéité avancées pour des environnements strictement anaérobies.

- Précision thermique : Zones de chauffage uniformes pour éliminer les gradients et assurer la cohérence des lots.

- Solutions personnalisables : Nos fours sont adaptés à vos besoins uniques de laboratoire ou industriels.

Prêt à optimiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Yumei Liu, Quanquan Pang. Integrated energy storage and CO2 conversion using an aqueous battery with tamed asymmetric reactions. DOI: 10.1038/s41467-023-44283-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four tubulaire programmable est-il nécessaire pour la synthèse d'alliages massifs de Cu13Se52Bi35 ? Précision thermique essentielle

- Dans quels domaines les fours tubulaires verticaux à lit fluidisé sont-ils couramment appliqués ? Explorez les utilisations clés en science des matériaux et en énergie

- Comment un four tubulaire gère-t-il les charges lourdes ? Gestion des défis liés au cokage et à l'efficacité

- Quelles conditions critiques un four tubulaire haute température fournit-il pour les alliages Ti–Nb–Si ? Maîtriser le succès du frittage

- Qu'est-ce qu'un four tubulaire et quelles sont ses utilisations principales ? Indispensable pour les processus contrôlés à haute température

- Pourquoi le traitement de recuit dans un four tubulaire est-il nécessaire pour la conversion de V-Ni3S2/NF ? Maîtrisez la phosphoration de précision

- Quelles conditions de procédé fondamentales un four tubulaire fournit-il lors de la calcination du catalyseur Ni-TiN ? Maîtriser la catalyse de précision

- Pourquoi l'étalonnage est-il important pour un four électrique horizontal ? Assurez un contrôle précis de la température pour vos matériaux