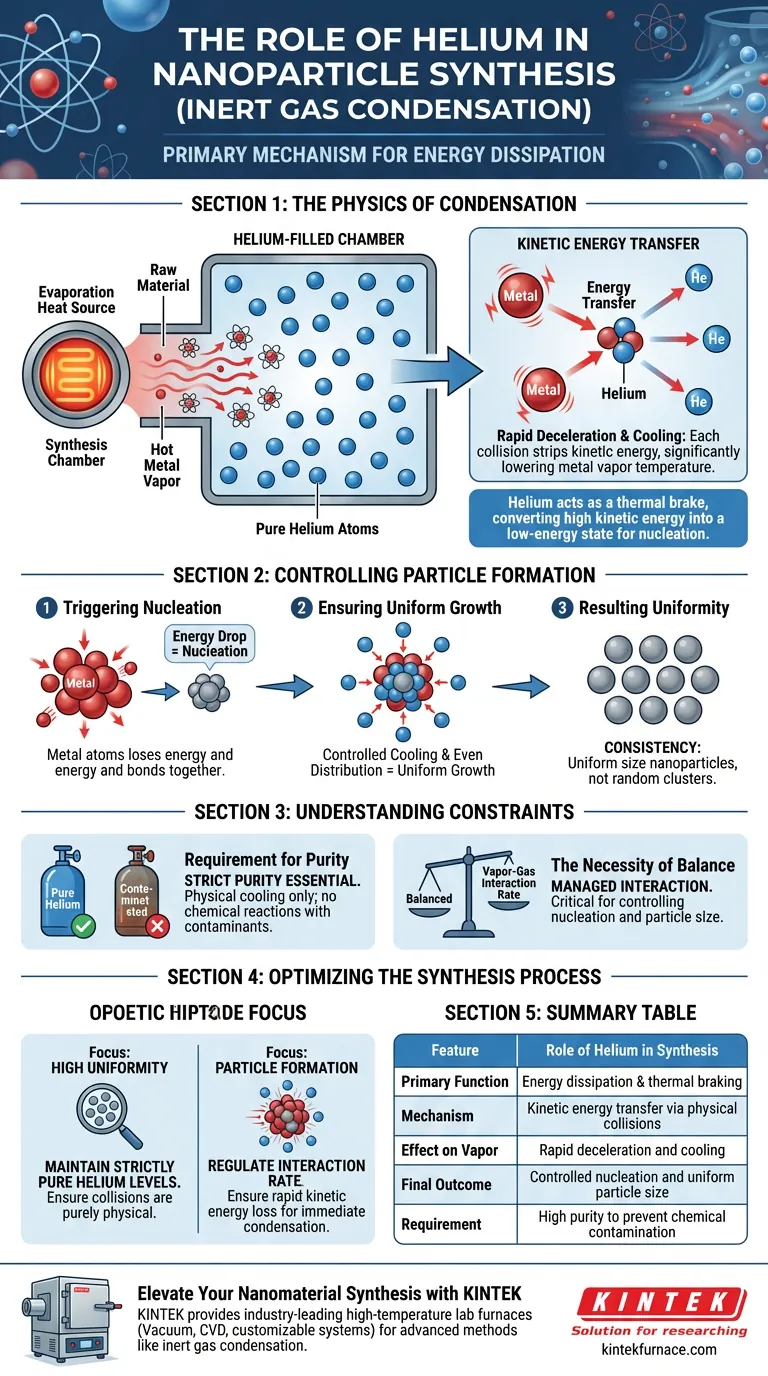

L'hélium constitue le principal mécanisme de dissipation d'énergie dans la méthode de condensation dans un gaz inerte. Lorsque les matières premières sont évaporées en phase gazeuse, elles entrent dans une chambre remplie d'hélium pur, où le gaz agit comme un refroidisseur direct. Par collisions physiques avec la vapeur métallique chaude, les atomes d'hélium retirent l'énergie cinétique, provoquant la décélération et la condensation rapides nécessaires à la formation de nanoparticules solides.

L'atmosphère d'hélium agit comme un frein thermique, convertissant la haute énergie cinétique de la vapeur métallique en l'état de basse énergie requis pour la nucléation. Ce refroidissement contrôlé est le facteur déterminant pour produire des nanoparticules de taille uniforme.

La Physique de la Condensation

Transfert d'Énergie Cinétique

La synthèse commence par une source de chaleur d'évaporation qui convertit les matières premières en une vapeur très énergétique. En entrant dans la chambre remplie d'hélium, ces atomes métalliques possèdent une énergie cinétique significative.

Le Rôle de la Collision

Le refroidissement se produit par interaction physique directe. Les atomes de la vapeur métallique entrent en collision avec les atomes d'hélium plus froids qui remplissent la chambre.

Décélération Rapide

Chaque collision transfère de l'énergie de la vapeur métallique à l'hélium. Cela entraîne une perte drastique et immédiate d'énergie cinétique pour les atomes métalliques, abaissant ainsi efficacement leur température.

Contrôle de la Formation des Particules

Déclenchement de la Nucléation

À mesure que les atomes métalliques perdent de l'énergie, ils ne peuvent plus maintenir un état gazeux. Cette baisse d'énergie force les atomes à se lier, déclenchant la nucléation où les atomes s'agglomèrent pour former des solides.

Assurer une Croissance Uniforme

Comme l'environnement d'hélium entoure la vapeur, le processus de refroidissement est réparti uniformément. Ce mécanisme permet la croissance contrôlée des noyaux.

Uniformité Résultante

Le résultat ultime de cette interaction de refroidissement spécifique est la cohérence. Le processus produit des nanoparticules de taille uniforme, plutôt qu'un mélange d'amas aléatoires.

Comprendre les Contraintes

Exigence de Pureté

La référence spécifie l'utilisation d'hélium pur. Comme l'objectif est la condensation physique plutôt que la réaction chimique, les contaminants dans le gaz pourraient altérer la composition du produit final.

La Nécessité d'un Équilibre

Le processus repose sur un taux d'interaction spécifique entre la vapeur et le gaz. Si le transfert d'énergie n'est pas géré correctement via le milieu d'hélium, le contrôle de la nucléation et de la taille des particules est perdu.

Optimisation du Processus de Synthèse

Pour utiliser efficacement la condensation dans un gaz inerte, vous devez considérer l'hélium non seulement comme un gaz de remplissage, mais comme un composant thermique actif.

- Si votre objectif principal est une grande uniformité : Maintenez des niveaux d'hélium strictement purs pour garantir que les collisions entraînent uniquement un refroidissement physique, et non une altération chimique.

- Si votre objectif principal est la formation de particules : Régulez l'interaction entre la vapeur et l'hélium pour garantir que la perte d'énergie cinétique est suffisamment rapide pour déclencher une condensation immédiate.

Maîtriser l'environnement d'hélium est la clé pour transformer la vapeur volatile en nanostructures précises.

Tableau Récapitulatif :

| Caractéristique | Rôle de l'Hélium dans la Synthèse |

|---|---|

| Fonction Principale | Dissipation d'énergie et freinage thermique |

| Mécanisme | Transfert d'énergie cinétique par collisions physiques |

| Effet sur la Vapeur | Décélération et refroidissement rapides |

| Résultat Final | Nucléation contrôlée et taille de particules uniforme |

| Exigence | Haute pureté pour éviter la contamination chimique |

Améliorez Votre Synthèse de Nanomatériaux avec KINTEK

La production précise de nanoparticules nécessite des environnements parfaitement contrôlés. KINTEK fournit des fours de laboratoire haute température leaders de l'industrie, y compris des systèmes sous vide, CVD et personnalisables, conçus pour faciliter des méthodes avancées comme la condensation dans un gaz inerte.

Soutenus par une R&D experte et une fabrication de précision, nos systèmes garantissent la stabilité thermique et la pureté des gaz exigées par votre recherche. Que vous ayez besoin d'un four à moufle standard ou d'un système rotatif spécialisé, KINTEK fournit les outils pour transformer les vapeurs volatiles en nanostructures précises.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Fours de frittage par étincelage et plasma SPS

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans le processus de post-traitement du carbone poreux dérivé du polyéthylène téréphtalate (PET) ? Crucial pour préserver la structure du matériau.

- Comment les fours à réaction verticale simulent-ils la réduction dans un haut fourneau ? Récupérer efficacement le fer des déchets sidérurgiques

- Quel est l'objectif de l'analyse GC-MS sur la bio-huile ? Libérer la valeur chimique et l'utilité industrielle

- Quelles sont les exigences en matière d'équipement pour THM par rapport à Bridgman ? Obtenir une croissance cristalline CZT ultra-stable

- Pourquoi un ajustement précis de la composition de l'alliage est-il nécessaire lors de la préparation des aciers à matrices Cr-Mo-V haute performance ?

- Pourquoi l'étape de séchage à l'aide d'un four électrique industriel est-elle essentielle dans la préparation des catalyseurs ? Assurer l'intégrité structurelle

- Pourquoi un four de traitement thermique rapide (RTP) est-il nécessaire pour la fabrication de diodes ? Atteindre des contacts ohmiques stables

- Comment le traitement thermique de l'acier à outils NC6 (1.2063) affecte-t-il ses performances ? Optimisation clé des outils SPIF