Lorsque la défaillance des matériaux n'est pas une option, des industries comme l'aérospatiale, la fabrication de pointe et l'électronique s'appuient sur le gaz argon pour leurs opérations de four à haute température. La nature chimiquement inerte de l'argon empêche les réactions indésirables, telles que l'oxydation, qui compromettraient autrement la résistance, la pureté et les performances des composants critiques lors du traitement thermique.

La décision d'utiliser l'argon ne consiste pas à choisir un gaz ; il s'agit de garantir l'intégrité des matériaux. Son coût plus élevé est un investissement direct dans la qualité et la fiabilité, garantissant que les matériaux haute performance ne sont ni affaiblis ni contaminés pendant la fabrication.

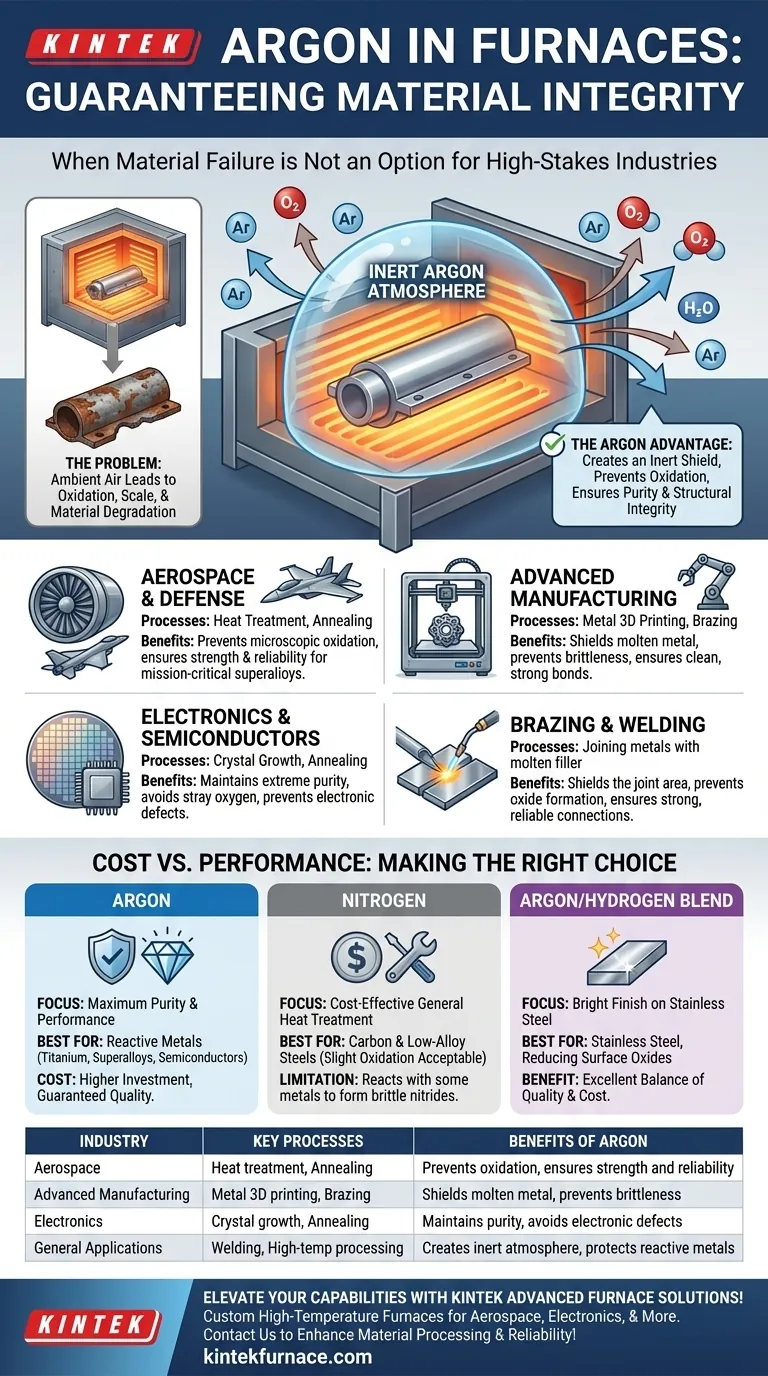

Le rôle fondamental de l'argon : créer une atmosphère inerte

À la base, la valeur de l'argon réside dans ce qu'il ne fait pas. En tant que gaz noble, il est presque complètement non réactif, ce qui est une caractéristique essentielle pour le traitement des matériaux à haute température.

Pourquoi une atmosphère inerte est essentielle

À des températures élevées, la plupart des matériaux deviennent très réactifs. Lorsqu'ils sont exposés à l'air ambiant, qui contient près de 21 % d'oxygène, les métaux s'oxydent rapidement. Ce processus crée de la calamine à la surface, peut altérer la composition chimique du matériau et, finalement, dégrade ses propriétés mécaniques.

Une atmosphère inerte déplace l'oxygène et l'humidité réactifs du four, enveloppant la pièce dans un environnement stable et non réactif.

Le problème avec l'air et les autres gaz

Utiliser l'air ambiant dans un four est essentiellement un processus de corrosion contrôlé. L'argon, en revanche, agit comme un bouclier protecteur. Il garantit que les seuls changements qui se produisent sur le matériau sont ceux prévus par le processus de traitement thermique lui-même, et non des réactions chimiques imprévisibles.

Assurer la pureté et l'intégrité structurelle

Pour les alliages utilisés dans l'aérospatiale ou les implants médicaux, l'équilibre chimique précis est ce qui leur confère leurs propriétés uniques, comme la résistance à la chaleur ou la biocompatibilité. L'argon empêche l'élimination ou l'ajout d'éléments à l'alliage, garantissant que la pièce finie répond à ses spécifications de conception exactes.

Principales applications et processus industriels

Le besoin de pureté absolue des matériaux motive l'utilisation de l'argon dans plusieurs industries à enjeux élevés. Bien que de nombreux secteurs utilisent la chaleur, seuls ceux ayant les exigences de qualité les plus strictes justifient l'utilisation de l'argon.

Aérospatiale et défense

Des composants comme les aubes de turbine, les trains d'atterrissage et les composants de moteur sont forgés à partir de superalliages avancés. Pendant les processus de traitement thermique et de recuit, l'argon empêche l'oxydation microscopique qui pourrait entraîner des fissures de contrainte et une défaillance catastrophique en service.

Fabrication avancée et impression 3D métallique

Dans la fabrication additive métallique (impression 3D), un laser de forte puissance fait fondre de fines poudres métalliques couche par couche. Une atmosphère d'argon est essentielle pour protéger le minuscule bain de métal en fusion de l'oxygène, qui autrement l'oxyderait instantanément, ce qui donnerait une pièce fragile et inutile.

Électronique et semi-conducteurs

La production de tranches de silicium et d'autres composants semi-conducteurs exige une pureté extrême. L'argon est utilisé pendant la croissance cristalline et le recuit pour créer un environnement parfaitement inerte, car même quelques atomes d'oxygène égarés pourraient ruiner les propriétés électroniques d'un lot entier.

Brasage et soudage

Le brasage est un processus qui assemble deux pièces de métal à l'aide d'un matériau de remplissage fondu. L'argon protège la zone de jonction de l'air, empêchant la formation d'oxydes qui créeraient une liaison faible et fragile. Cela garantit une connexion propre, solide et fiable.

Comprendre les compromis : coût vs. performance

L'argon est très efficace, mais il a un coût. Sa sélection est une décision d'ingénierie délibérée basée sur une compréhension claire de ses avantages et de ses coûts par rapport aux alternatives.

Le facteur coût

L'argon est plus coûteux à produire et à fournir que d'autres gaz industriels, notamment l'azote. Pour de nombreux traitements thermiques généraux où une légère oxydation de surface est acceptable ou peut être nettoyée ultérieurement, l'azote est un choix plus économique.

Quand l'azote ne suffit pas

Bien que largement inerte, l'azote peut réagir avec certains métaux à haute température, notamment le titane, l'aluminium et certains aciers fortement alliés. Cette réaction forme des nitrures, qui peuvent rendre le matériau cassant. L'argon n'a pas cette limitation, ce qui en fait le seul choix sûr pour le traitement de ces métaux réactifs.

La solution des mélanges gazeux

Pour certains procédés, comme le traitement thermique de l'acier inoxydable, un mélange d'argon et d'hydrogène peut être utilisé. L'argon fournit l'atmosphère inerte principale, tandis que l'hydrogène réduit activement (nettoie) tous les oxydes de surface qui peuvent être présents, ce qui donne une finition brillante et propre à un coût potentiellement inférieur à celui de l'argon pur.

Faire le bon choix pour votre objectif

Le choix de l'atmosphère du four est une décision critique qui a un impact direct sur la qualité, le coût et la fiabilité du produit. Votre choix doit être guidé par le matériau traité et les exigences de performance de l'application finale.

- Si votre objectif principal est une pureté et des performances maximales : Pour les métaux réactifs comme le titane, les superalliages ou les matériaux de qualité semi-conducteur, l'argon pur est la norme non négociable.

- Si votre objectif principal est un traitement thermique général rentable : Pour la plupart des aciers au carbone et faiblement alliés où de légers changements de surface sont tolérables, l'azote est la solution la plus économique et la plus pratique.

- Si votre objectif principal est une finition brillante sur les aciers inoxydables : Un mélange argon/hydrogène peut offrir un excellent équilibre entre qualité et coût, offrant un résultat propre sans le coût total de l'argon pur.

En fin de compte, le choix de l'atmosphère du four est le reflet direct de la qualité et de la fiabilité que vous vous engagez à livrer dans votre produit final.

Tableau récapitulatif :

| Industrie | Processus clés | Avantages de l'argon |

|---|---|---|

| Aérospatiale | Traitement thermique, Recuit | Prévient l'oxydation, assure la résistance et la fiabilité |

| Fabrication avancée | Impression 3D métallique, Brasage | Protège le métal en fusion, prévient la fragilité |

| Électronique | Croissance cristalline, Recuit | Maintient la pureté, évite les défauts électroniques |

| Applications générales | Soudage, Traitement à haute température | Crée une atmosphère inerte, protège les métaux réactifs |

Élevez les capacités de votre laboratoire avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre personnalisation approfondie assure une adaptation précise à vos besoins uniques, que ce soit dans l'aérospatiale, l'électronique ou la fabrication avancée. Ne faites aucun compromis sur la qualité—contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer votre traitement des matériaux et votre fiabilité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène