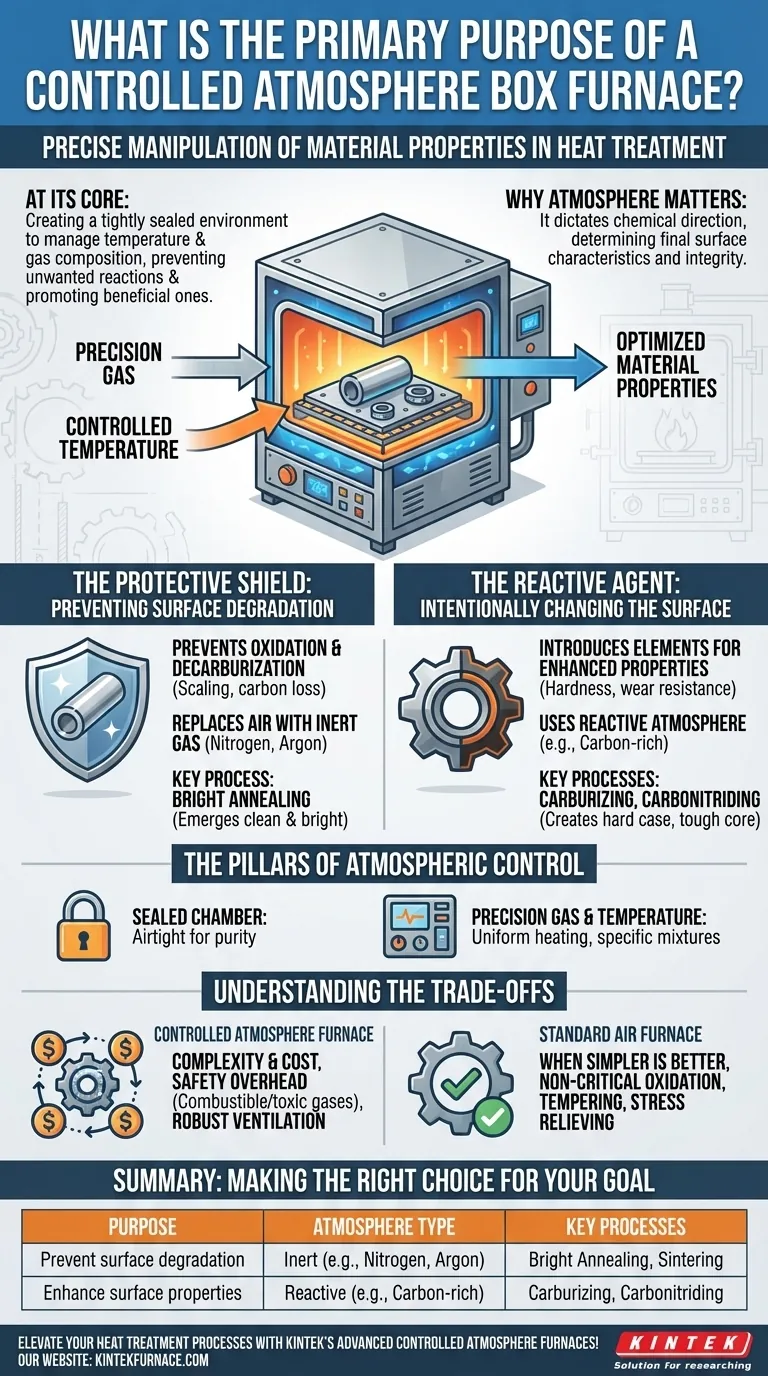

Essentiellement, un four à caisson à atmosphère contrôlée permet une manipulation précise des propriétés d'un matériau pendant le traitement thermique. Il y parvient en créant un environnement hermétiquement scellé où la température et la composition chimique du gaz environnant peuvent être gérées méticuleusement, prévenant les réactions indésirables tout en favorisant les réactions bénéfiques.

Le défi fondamental du traitement thermique à haute température est que le métal chaud est très réactif avec l'air. Un four à atmosphère contrôlée résout ce problème en remplaçant l'air par un mélange de gaz spécifique qui agit soit comme un bouclier protecteur, soit comme un agent réactif, garantissant que la pièce finale répond aux spécifications exactes.

Pourquoi l'atmosphère compte plus que la simple chaleur

Si la température est le moteur du traitement thermique, l'atmosphère en est le volant. Elle dicte la direction chimique du processus, déterminant les caractéristiques de surface finales et l'intégrité du composant. Ce contrôle a deux objectifs distincts.

Le bouclier protecteur : prévention de la dégradation de surface

À des températures élevées, la plupart des métaux réagissent facilement avec l'oxygène de l'air. Cela entraîne une oxydation (calamine) et une décarburation (la perte de carbone de la surface de l'acier), qui compromettent toutes deux la résistance, les dimensions et la finition de surface du matériau.

Un four à atmosphère contrôlée prévient cela en purgeant l'oxygène et en le remplaçant par un gaz inerte ou non réactif, tel que l'azote ou l'argon. Cela protège la pièce, permettant des processus comme le recuit brillant où le composant sort du four aussi propre et brillant qu'il y est entré.

L'agent réactif : modifier intentionnellement la surface

Inversement, certains processus exigent que l'atmosphère soit un ingrédient actif. L'objectif est d'introduire intentionnellement des éléments dans la surface du matériau pour améliorer ses propriétés, le plus souvent la dureté et la résistance à l'usure.

Dans la cémentation, par exemple, une atmosphère riche en carbone (comme un gaz endothermique) est utilisée. À hautes températures, les atomes de carbone du gaz diffusent dans la surface d'une pièce en acier, créant une "couche" d'acier à haute teneur en carbone qui est extrêmement dure, tandis que le noyau reste plus doux et plus tenace.

Les piliers du contrôle atmosphérique

L'atteinte de ces résultats dépend de la capacité du four à gérer précisément son environnement interne. Cette capacité repose sur deux principes d'ingénierie clés.

La chambre étanche

La base du contrôle atmosphérique est une chambre de four étanche. Cette conception est essentielle pour purger l'air ambiant (en particulier l'oxygène et la vapeur d'eau) et maintenir la pureté et la pression du gaz de traitement introduit. Sans une étanchéité adéquate, des contaminants s'infiltreraient et ruineraient le processus.

Gestion précise des gaz et de la température

Ces fours utilisent des systèmes avancés pour doser des gaz spécifiques ou des mélanges de gaz dans la chambre. Ceci est associé à un système de contrôle de température sophistiqué qui assure un chauffage uniforme. La synergie entre une composition atmosphérique précise et une température stable est ce qui garantit des résultats reproductibles et de haute qualité pour des processus tels que le frittage, la normalisation et la carbonitruration.

Comprendre les compromis

Bien qu'il soit puissant, un four à atmosphère contrôlée n'est pas la solution universelle pour tous les besoins de traitement thermique. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité et coût

Les systèmes requis pour sceller la chambre, gérer le débit de gaz et assurer la sécurité rendent ces fours considérablement plus complexes et coûteux que leurs homologues standard "à air libre". Le coût des gaz de procédé eux-mêmes est également un facteur opérationnel majeur.

Sécurité et frais généraux d'exploitation

De nombreuses atmosphères, telles que celles riches en hydrogène ou en monoxyde de carbone, sont combustibles ou toxiques. L'exploitation d'un four à atmosphère nécessite des protocoles de sécurité stricts, une formation spécialisée et des systèmes de ventilation et de surveillance robustes pour atténuer les risques.

Quand le plus simple est le mieux

Pour de nombreuses applications où une légère oxydation de surface est acceptable ou sera éliminée par un usinage ultérieur, un simple four à air est parfaitement adéquat. Des processus comme la détente non critique ou le revenu ne justifient souvent pas le coût et la complexité du contrôle atmosphérique.

Faire le bon choix pour votre objectif

Le choix de l'environnement de four approprié dépend des propriétés finales souhaitées du composant.

- Si votre objectif principal est de préserver une finition de surface impeccable et les propriétés globales : Vous avez besoin d'une atmosphère protectrice (inerte) pour protéger la pièce de l'oxydation, typique du recuit brillant ou du frittage.

- Si votre objectif principal est d'augmenter la dureté de surface et la résistance à l'usure : Vous avez besoin d'une atmosphère réactive conçue pour les processus de cémentation comme la cémentation ou la carbonitruration.

- Si votre objectif principal est un traitement thermique général où l'oxydation de surface n'est pas critique : Un four à air standard plus rentable est probablement le choix le plus pratique et le plus efficace.

En fin de compte, maîtriser le traitement thermique consiste à utiliser la bonne atmosphère pour libérer tout le potentiel conçu dans votre matériau.

Tableau récapitulatif :

| Objectif | Type d'atmosphère | Processus clés |

|---|---|---|

| Prévenir la dégradation de surface | Inerte (par ex. Azote, Argon) | Recuit brillant, Frittage |

| Améliorer les propriétés de surface | Réactif (par ex. riche en carbone) | Cémentation, Carbonitruration |

Améliorez vos processus de traitement thermique avec les fours à atmosphère contrôlée avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux divers laboratoires des solutions sur mesure, notamment des fours à caisson, à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une efficacité améliorée et des résultats reproductibles. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures