En substance, un four à cornue est un four à haute température doté d'une caractéristique de conception essentielle : il utilise un récipient scellé et étanche aux gaz (la "cornue") pour chauffer les matériaux. Cela sépare la charge de travail des éléments chauffants du four et de l'air extérieur, permettant un contrôle précis de la température et des gaz atmosphériques entourant le matériau pendant le traitement.

L'objectif principal d'un four à cornue n'est pas seulement de chauffer le matériau, mais de le faire dans un environnement parfaitement contrôlé. Cet isolement empêche les réactions chimiques indésirables, comme l'oxydation, permettant des processus de traitement thermique qui seraient impossibles dans un four standard à ciel ouvert.

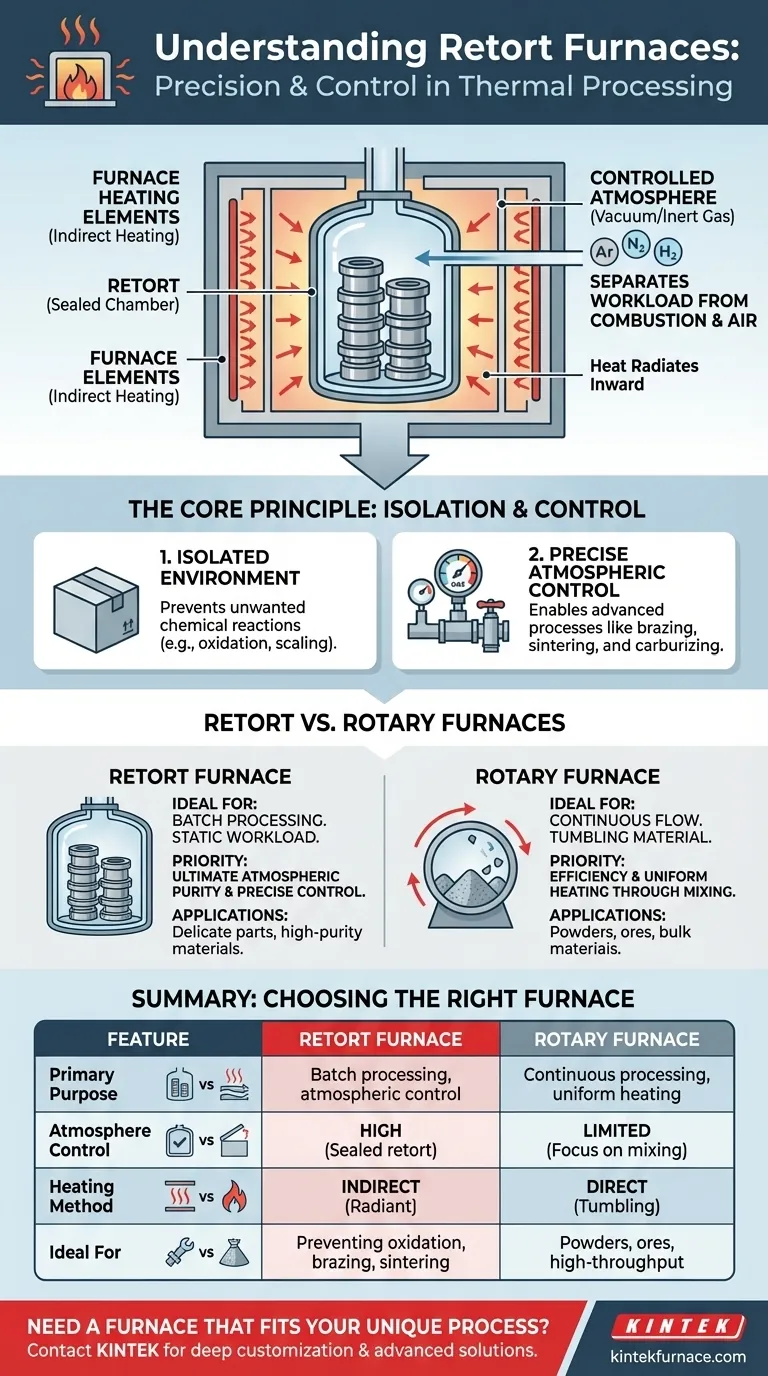

Le principe de base : Isolation et contrôle

La fonctionnalité d'un four à cornue est définie par sa capacité à créer un environnement de traitement isolé. Ceci est réalisé grâce à deux éléments de conception clés : la cornue elle-même et la méthode de chauffage indirect.

Qu'est-ce que la "Cornue" ?

La "cornue" est le cœur du système. C'est une chambre ou un conteneur scellé, généralement fabriqué en acier ou en céramique résistant aux hautes températures, qui contient le matériau traité.

Cette chambre est placée à l'intérieur de la structure plus grande du four. Sa conception étanche aux gaz est ce qui permet d'introduire et de maintenir une atmosphère spécifique – qu'il s'agisse d'un vide, d'un gaz inerte comme l'argon, ou d'un gaz réactif comme l'hydrogène.

La logique du chauffage indirect

Dans un four à cornue, les éléments chauffants réchauffent la cornue de l'extérieur. La cornue, à son tour, irradie de la chaleur vers l'intérieur pour traiter le matériau.

Ce chauffage indirect est crucial. Il garantit que le matériau n'est jamais exposé aux sous-produits de combustion ou aux éléments électriques du four lui-même, ce qui évite la contamination et assure un environnement de traitement propre.

La puissance du contrôle atmosphérique

La capacité de manipuler l'atmosphère est le principal avantage du four à cornue. En éliminant l'oxygène, vous pouvez empêcher l'écaillage et l'oxydation des surfaces métalliques.

De plus, vous pouvez introduire des gaz spécifiques pour modifier activement les propriétés du matériau. Cela permet des processus avancés comme le brasage, le frittage et la cémentation, qui dépendent d'interactions chimiques spécifiques à hautes températures.

Comprendre les compromis : Fours à cornue vs. fours rotatifs

Il est courant de confondre les fours à cornue avec les fours rotatifs, car les deux sont utilisés pour des traitements thermiques spécialisés. Cependant, ils résolvent des problèmes fondamentalement différents.

Four à cornue : Précision pour les lots

Un four à cornue est idéal pour le traitement par lots, où la pureté atmosphérique ultime et un contrôle précis sont les principaux objectifs. La charge de travail est statique, ce qui garantit que les pièces délicates ne sont pas endommagées.

L'accent est mis sur l'obtention de propriétés matérielles spécifiques dans un environnement hautement contrôlé et de haute pureté.

Four rotatif : Efficacité pour un flux continu

Un four rotatif, ou four tubulaire rotatif, est conçu pour le traitement continu de matériaux en vrac comme les poudres, les minerais ou les granulés. Sa caractéristique distinctive est une chambre cylindrique rotative.

L'avantage principal ici est le chauffage uniforme par mélange. Au fur et à mesure que le tube tourne, il culbute le matériau, exposant constamment de nouvelles surfaces à la source de chaleur. L'objectif est un débit élevé et une cohérence thermique pour les matériaux en vrac, pas nécessairement la pureté atmosphérique.

La distinction clé

Choisissez un four à cornue lorsque votre priorité est un contrôle atmosphérique parfait pour un lot statique. Choisissez un four rotatif lorsque votre priorité est de chauffer efficacement et uniformément un flux continu de matériaux en vrac.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend de l'objectif principal de votre processus thermique.

- Si votre objectif principal est la pureté des matériaux et la prévention de l'oxydation dans un processus par lots : L'atmosphère isolée et contrôlée d'un four à cornue est essentielle.

- Si votre objectif principal est de chauffer uniformément de grands volumes de matériaux en vrac en flux continu : Un four rotatif est conçu spécifiquement pour ce type de débit et d'efficacité de mélange.

- Si votre objectif principal est un traitement thermique simple où l'exposition atmosphérique n'est pas une préoccupation : Un four standard sans cornue peut être la solution la plus rentable.

Comprendre cette différence fondamentale entre l'isolation pour la pureté et le mouvement pour l'uniformité est la clé pour choisir l'équipement de traitement thermique approprié.

Tableau récapitulatif :

| Caractéristique | Four à cornue | Four rotatif |

|---|---|---|

| Objectif principal | Traitement par lots avec contrôle atmosphérique précis | Traitement continu pour un chauffage uniforme des matériaux en vrac |

| Contrôle de l'atmosphère | Élevé (cornue scellée pour vide/gaz inertes) | Limité (mise sur le mélange, pas la pureté) |

| Méthode de chauffage | Indirect (chauffe la cornue, qui irradie vers l'intérieur) | Direct (chambre rotative qui culbute le matériau) |

| Idéal pour | Prévention de l'oxydation, brasage, frittage | Poudres, minerais, applications à haut débit |

Besoin d'un four adapté à votre processus unique ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées à haute température adaptées à vos besoins. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Que vous soyez dans la science des matériaux, la métallurgie ou la recherche, contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs ! Contactez-nous maintenant pour une consultation.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique