En bref, les atmosphères de four offrent des avantages environnementaux significatifs en modifiant fondamentalement la façon dont les matériaux sont traités. Elles réduisent ou éliminent le besoin de produits chimiques post-traitement dangereux, diminuent la consommation d'énergie grâce à une efficacité supérieure, minimisent les émissions nocives grâce à des conceptions étanches et réduisent la génération de déchets dangereux.

L'avantage environnemental essentiel d'une atmosphère de four est le contrôle. En gérant précisément l'environnement chimique à l'intérieur du four, vous pouvez éliminer de nombreuses étapes inefficaces, génératrices de déchets et dangereuses courantes dans le traitement traditionnel des matériaux à l'air libre ou à base de produits chimiques.

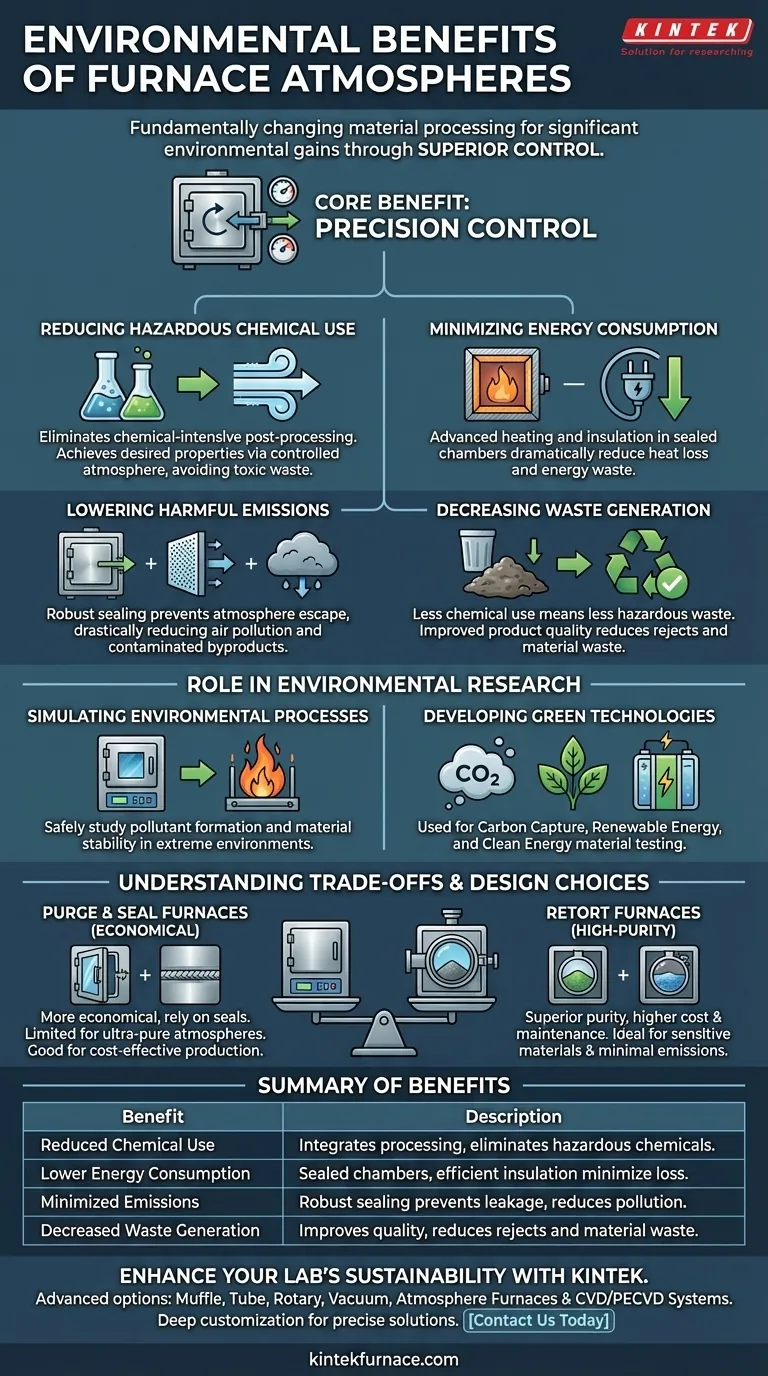

Comment les atmosphères de four favorisent les gains environnementaux

Les avantages environnementaux ne sont pas seulement un heureux effet secondaire ; ils sont intrinsèques à la conception et à la finalité de la technologie. Ce contrôle se manifeste dans plusieurs domaines clés.

Réduction de l'utilisation de produits chimiques dangereux

La fabrication traditionnelle nécessite souvent des étapes distinctes, à forte intensité chimique, pour nettoyer, préparer ou finir un matériau après chauffage.

Les atmosphères de four peuvent intégrer ces étapes dans le processus de chauffage lui-même. En utilisant un gaz chimiquement actif ou inerte, vous pouvez obtenir les propriétés de surface souhaitées sans recourir à des acides, solvants ou solutions de placage dangereux qui génèrent des déchets toxiques.

Minimisation de la consommation d'énergie

Les fours à atmosphère modernes sont conçus pour l'efficacité thermique. Ils sont construits avec des éléments chauffants avancés et des matériaux isolants supérieurs qui réduisent considérablement la perte de chaleur.

En confinant le processus dans une chambre scellée, vous ne chauffez que le matériau et l'atmosphère nécessaires, évitant l'immense gaspillage d'énergie lié au chauffage d'un environnement plus grand et ouvert.

Réduction des émissions nocives

Une étanchéité efficace est la pierre angulaire de cette technologie. Les fours sont souvent conçus avec des joints de porte robustes et des boîtiers soudés pour empêcher l'atmosphère contrôlée de s'échapper.

Ce confinement est essentiel pour des processus comme le dépôt chimique en phase vapeur (CVD), qui utilisent des réactifs gazeux. En empêchant les fuites de gaz, ces fours réduisent considérablement la pollution atmosphérique et évitent la création d'eaux usées contaminées ou de déchets solides courants dans d'autres méthodes.

Diminution de la génération de déchets

La réduction de l'utilisation de produits chimiques entraîne directement une diminution des déchets dangereux. Moins de bains chimiques signifie moins de boues toxiques à traiter et à éliminer.

De plus, la précision du contrôle de l'atmosphère améliore la qualité et la cohérence des produits, réduisant le nombre de pièces rejetées et le gaspillage de matériaux et d'énergie associé.

Au-delà de la fabrication : le rôle dans la recherche environnementale

Les fours à atmosphère ne sont pas seulement un outil pour une fabrication plus verte ; ils sont également essentiels pour développer la prochaine génération de solutions environnementales.

Simulation des processus environnementaux

Dans les contextes de recherche, les fours de laboratoire sont utilisés pour simuler des processus industriels à haute température, comme l'incinération. Cela permet aux scientifiques d'étudier en toute sécurité la formation de polluants et de développer des méthodes pour l'atténuer.

Ils sont également utilisés pour tester la stabilité des matériaux dans des environnements corrosifs extrêmes ou à haute température, aidant les ingénieurs à sélectionner des matériaux qui dureront plus longtemps et créeront moins de déchets au cours de leur cycle de vie.

Développement de technologies vertes

Ces fours sont au cœur de la recherche environnementale critique. Les scientifiques les utilisent pour :

- Capture du carbone : Développer et tester de nouveaux matériaux capables d'absorber le CO2.

- Énergie renouvelable : Optimiser la pyrolyse de la biomasse pour créer des biocarburants.

- Énergie propre : Préparer et tester des matériaux avancés pour des piles à combustible plus efficaces.

Comprendre les compromis et les choix de conception

L'atteinte de ces avantages environnementaux implique de choisir la bonne conception de four, ce qui s'accompagne de compromis spécifiques. Les deux conceptions principales illustrent cet équilibre entre coût, performance et pureté environnementale.

Fours à purge et à étanchéité : le choix économique

Ces fours s'appuient sur des joints de porte et des soudures de carter pour contenir l'atmosphère. Ils sont plus économiques à construire et à utiliser.

Cependant, leur capacité à maintenir une atmosphère extrêmement pure et à faible point de rosée peut être limitée. Cela les rend adaptés à de nombreuses applications mais moins aux matériaux les plus sensibles.

Fours à cornue : la solution de haute pureté

Dans cette conception, le matériau est placé à l'intérieur d'un récipient en alliage scellé (une cornue) qui est ensuite chauffé de l'extérieur. Cela fournit une atmosphère beaucoup plus propre et plus étroitement contrôlée.

Cette pureté supérieure a un coût. Les fours à cornue sont plus chers à construire, et les cornues elles-mêmes nécessitent un entretien ou un remplacement régulier, ce qui ajoute à la complexité opérationnelle.

Faire le bon choix pour votre objectif

Votre objectif spécifique déterminera l'approche qui offre les avantages environnementaux et opérationnels les plus pratiques.

- Si votre objectif principal est une production rentable avec une amélioration environnementale significative : Un four à purge et à étanchéité est un excellent choix, car il réduit l'énergie, les émissions et l'utilisation de produits chimiques par rapport aux systèmes à air libre.

- Si votre objectif principal est un traitement de haute pureté et des émissions minimales : Un four à cornue offre le niveau ultime de contrôle atmosphérique, garantissant le processus le plus propre pour les matériaux sensibles, bien qu'à un coût initial plus élevé.

- Si votre objectif principal est l'avancement de la recherche sur les technologies vertes : Un four de laboratoire spécialisé est un outil indispensable pour développer et tester les matériaux qui définiront un avenir plus durable.

En fin de compte, l'adoption de la technologie des atmosphères de four est un investissement direct dans des processus industriels plus propres, plus efficaces et mieux contrôlés.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Réduction de l'utilisation de produits chimiques | Intègre les étapes de traitement pour éliminer les produits chimiques dangereux, réduisant les déchets toxiques. |

| Réduction de la consommation d'énergie | Les chambres scellées et l'isolation efficace minimisent la perte de chaleur et le gaspillage d'énergie. |

| Minimisation des émissions | Une étanchéité robuste empêche les fuites de gaz, réduisant la pollution atmosphérique et les sous-produits contaminés. |

| Diminution de la génération de déchets | Améliore la qualité et la cohérence des produits, réduisant les rejets et le gaspillage de matériaux. |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions de fours avancées ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des options de fours à haute température comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à réduire l'impact environnemental et à améliorer l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène