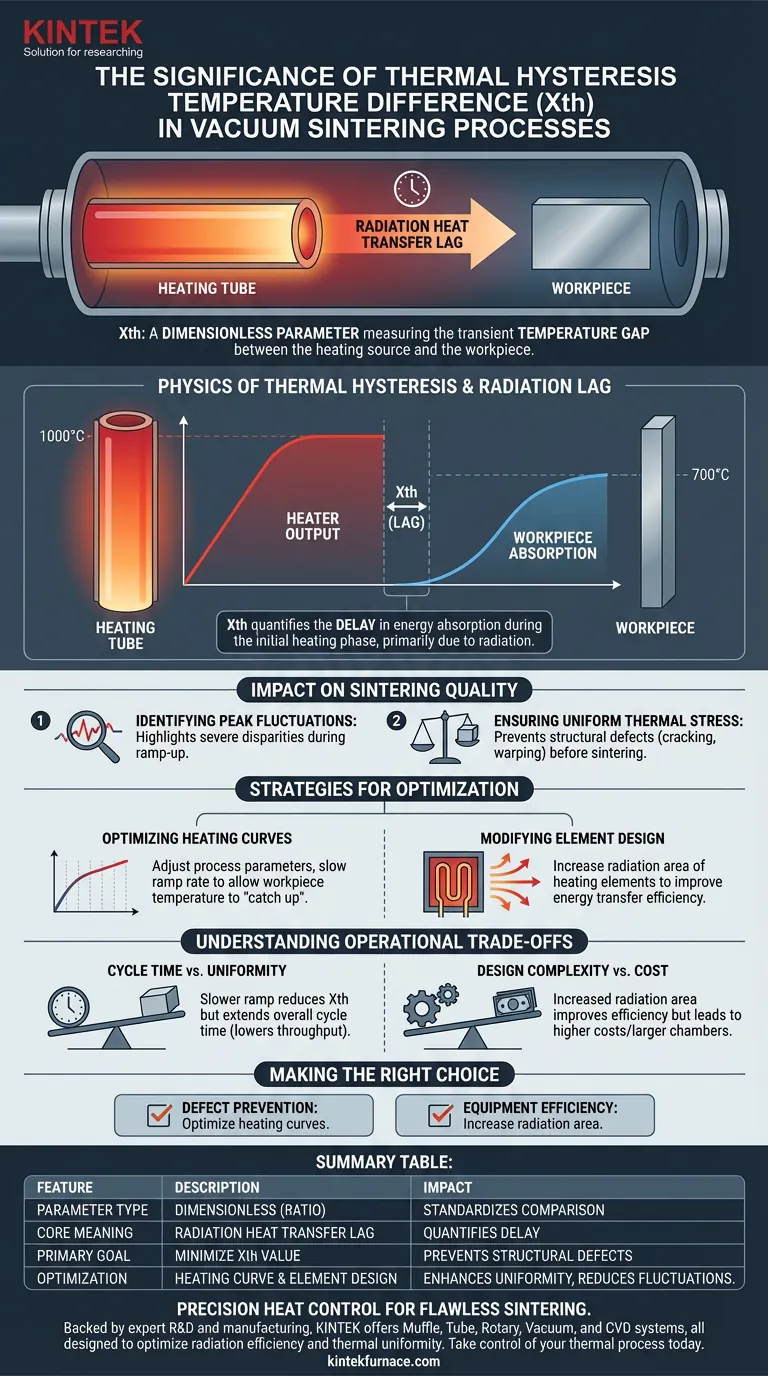

La différence de température d'hystérésis thermique (Xth) est un paramètre sans dimension qui mesure quantitativement l'écart de température transitoire entre la source de chaleur (tube) et la pièce pendant le frittage sous vide. Cette métrique est importante car elle définit le décalage du transfert de chaleur par rayonnement — le retard entre le moment où le chauffage atteint une température et l'absorption de cette énergie par la pièce — ce qui est essentiel pour contrôler la qualité pendant la phase de chauffage initiale.

Le calcul de Xth permet aux opérateurs d'identifier et de contrôler les fluctuations de température maximales pendant la phase de montée en température. En minimisant cette valeur, les fabricants peuvent assurer une contrainte thermique uniforme, évitant ainsi les défauts causés par un chauffage inégal.

La physique de l'hystérésis thermique

Comprendre le décalage de rayonnement

Dans un environnement sous vide, le transfert de chaleur repose principalement sur le rayonnement plutôt que sur la convection. Ce mécanisme crée un délai inhérent, ou décalage, entre la sortie d'énergie du tube chauffant et l'absorption d'énergie par la pièce. Xth fournit une valeur numérique spécifique pour représenter ce décalage.

Le rôle du paramètre

Xth est un paramètre sans dimension, ce qui signifie qu'il décrit un rapport ou une relation plutôt qu'une valeur de température brute. Cela permet une manière standardisée de comparer l'efficacité du chauffage et le décalage entre différentes configurations de four ou cycles de processus.

Impact sur la qualité du frittage

Identification des fluctuations de pointe

La principale signification opérationnelle de Xth est sa capacité à mettre en évidence les fluctuations de température de pointe. Ces disparités sont les plus sévères pendant la phase de chauffage initiale, lorsque le four monte en température à partir des températures ambiantes.

Assurer une contrainte thermique uniforme

Si la différence de température entre le chauffage et la pièce est trop grande, la pièce subit une expansion inégale. En surveillant et en réduisant Xth, les opérateurs assurent une contrainte thermique uniforme. Cela évite les problèmes d'intégrité structurelle, tels que les fissures ou les déformations, avant même que le matériau n'atteigne sa température de frittage finale.

Stratégies d'optimisation

Optimisation des courbes de chauffage

L'une des façons les plus efficaces de réduire l'effet d'hystérésis thermique est d'ajuster les paramètres du processus. L'optimisation des courbes de chauffage — en particulier en ralentissant le taux de montée — permet à la température de la pièce de "rattraper" celle du tube chauffant, minimisant ainsi la valeur Xth.

Modification de la conception des éléments

L'optimisation peut également être réalisée par des modifications matérielles. L'augmentation de la surface de rayonnement des éléments chauffants améliore l'efficacité du transfert d'énergie. Ce changement physique réduit le temps de décalage, abaissant ainsi naturellement la valeur Xth.

Comprendre les compromis opérationnels

Temps de cycle vs. Uniformité

Bien que la minimisation de Xth soit idéale pour la qualité, l'obtention d'une hystérésis proche de zéro nécessite souvent de ralentir considérablement la montée en température. Cela prolonge le temps de cycle global et peut réduire le débit de production.

Complexité de conception vs. Coût

L'augmentation de la surface de rayonnement des éléments chauffants réduit efficacement l'hystérésis mais affecte la conception du four. Cette approche peut entraîner des coûts d'équipement plus élevés ou nécessiter des chambres de four plus grandes pour accueillir la surface accrue des éléments chauffants.

Faire le bon choix pour votre objectif

Pour gérer efficacement l'hystérésis thermique dans votre processus de frittage sous vide, tenez compte de vos priorités spécifiques :

- Si votre objectif principal est la prévention des défauts : Optimisez vos courbes de chauffage pour minimiser Xth, en assurant que la pièce subisse une contrainte uniforme pendant la phase critique de chauffage initial.

- Si votre objectif principal est l'efficacité de l'équipement : Augmentez la surface de rayonnement de vos éléments chauffants pour réduire physiquement le décalage du transfert de chaleur sans nécessairement prolonger les temps de cycle.

En quantifiant le décalage entre votre chauffage et votre pièce, vous transformez une variable cachée en un paramètre de processus contrôlable.

Tableau récapitulatif :

| Caractéristique | Description | Impact sur le frittage |

|---|---|---|

| Type de paramètre | Sans dimension (Rapport) | Standardise la comparaison de l'efficacité du chauffage |

| Signification principale | Décalage du transfert de chaleur par rayonnement | Quantifie le délai entre le chauffage et la pièce |

| Objectif principal | Minimiser la valeur Xth | Prévient les défauts structurels tels que les déformations/fissures |

| Optimisation | Courbe de chauffage et conception des éléments | Améliore l'uniformité et réduit les fluctuations de pointe |

Contrôle thermique de précision pour un frittage sans défaut

L'hystérésis thermique peut faire la différence entre une pièce haute performance et un échec coûteux. Chez KINTEK, nous comprenons que le contrôle du paramètre Xth nécessite plus que de simples équipements standard — cela demande une ingénierie de précision.

Forts d'une R&D et d'une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous conçus pour optimiser l'efficacité du rayonnement et l'uniformité thermique. Que vous ayez besoin d'affiner vos courbes de chauffage ou que vous ayez besoin d'un four haute température de laboratoire personnalisable adapté à vos besoins de frittage uniques, notre équipe est prête à vous aider.

Prenez le contrôle de votre processus thermique dès aujourd'hui. Contactez nos experts dès maintenant pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi les thermocouples dans les fours sous vide à haute température ont-ils une durée de vie limitée ? Apprenez à prolonger la vie de vos capteurs

- Pourquoi une étuve de séchage sous vide est-elle essentielle pour les batteries sensibles à l'humidité ? Assurer la stabilité dans les systèmes à ions potassium

- Quel est le processus de fonctionnement d'un four de recuit sous vide ? Atteindre une qualité de matériau supérieure grâce à un contrôle de précision

- Quels matériaux peuvent être traités dans un four de recuit sous vide ? Idéal pour les métaux réactifs et l'électronique

- Qu'est-ce que le frittage sous vide et quels sont ses avantages ? Libérez des performances matérielles supérieures

- Quels sont les avantages techniques de l'utilisation d'un four de séchage sous vide ? Protéger les poudres WC-Co-Ni de l'oxydation

- Quelles sont les différentes méthodes de chauffage dans les fours de frittage sous vide ? Choisissez la meilleure pour vos matériaux

- Pourquoi la réduction de la contamination est-elle importante dans le frittage sous vide ? Obtenez pureté et résistance pour vos matériaux