En bref, les thermocouples ont une durée de vie limitée dans les fours sous vide à haute température car l'environnement extrême dégrade lui-même les matériaux du capteur. La combinaison de la chaleur intense et des réactions chimiques avec les vapeurs résiduelles dans le vide provoque la modification des propriétés physiques et électriques des fils métalliques du thermocouple, entraînant des lectures inexactes et une défaillance mécanique éventuelle.

Le problème fondamental est qu'un four sous vide n'est pas un espace vide et inerte. À des températures extrêmes, le « vide » contient une atmosphère chimiquement réactive à basse pression créée par le dégazage des composants du four et de la pièce à traiter, qui attaque activement le thermocouple.

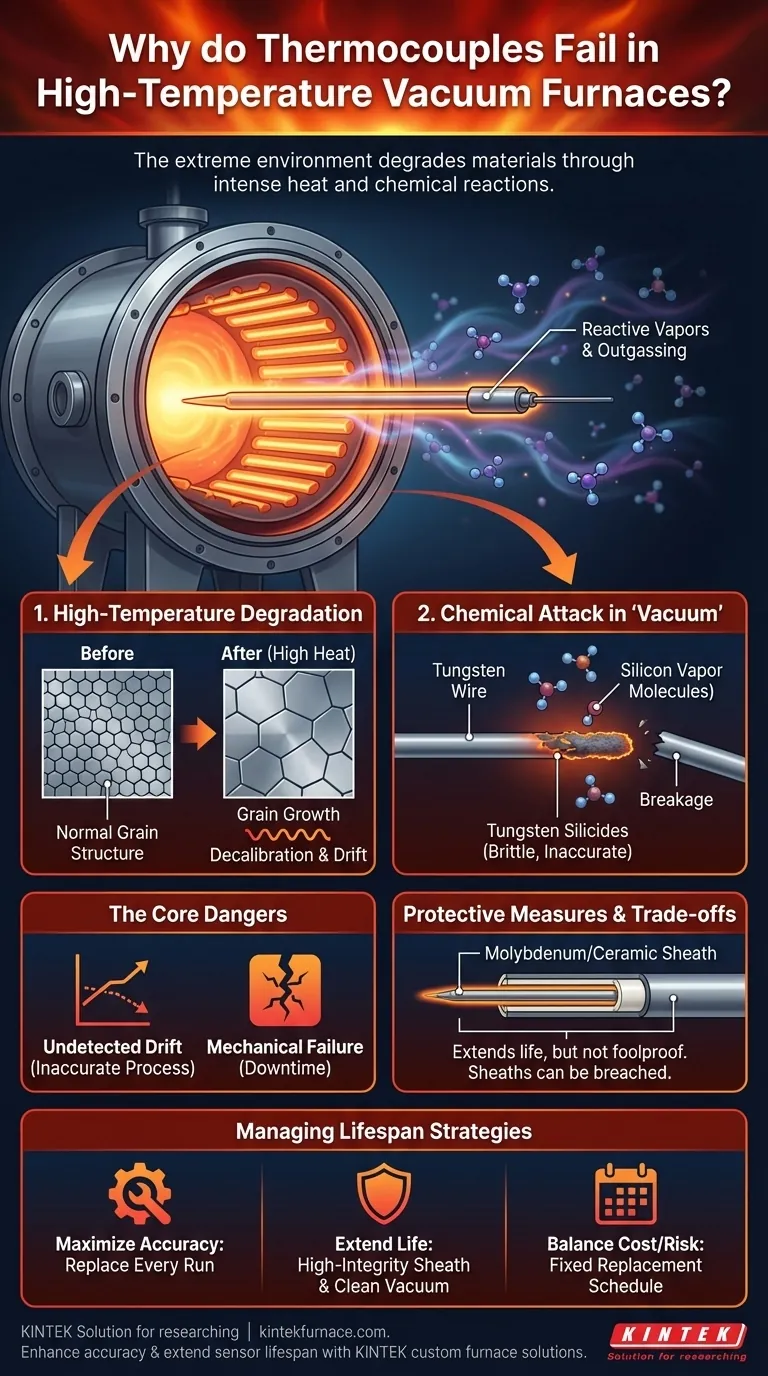

Les mécanismes fondamentaux de défaillance des thermocouples

Pour gérer la durée de vie du capteur, vous devez d'abord comprendre les forces distinctes qui agissent contre lui à l'intérieur du four. La défaillance est rarement due à une cause unique, mais plutôt à une combinaison de dégradation thermique et chimique.

Dégradation due aux hautes températures

Même dans un environnement parfait et inerte, la chaleur extrême est l'ennemi principal. Les températures élevées provoquent la croissance et la modification de la structure cristalline des fils métalliques du thermocouple.

Ce processus, connu sous le nom de croissance du grain, modifie les caractéristiques de la tension thermoélectrique du métal. Il en résulte un capteur qui n'est plus précis, un phénomène appelé décalibrage ou dérive. Le capteur peut toujours fournir une lecture, mais celle-ci sera fausse.

Le rôle du « vide »

Une idée fausse courante est qu'un vide est vide. En réalité, c'est un environnement à très basse pression contenant des molécules qui ont été dégazées de l'isolation du four, des éléments chauffants et du produit traité.

À haute température, ce dégazage s'intensifie, créant une atmosphère dynamique de divers éléments. Cette atmosphère, bien qu'à basse pression, est suffisamment chaude pour être très réactive avec les matériaux du thermocouple.

Attaque chimique par les vapeurs de processus

De nombreux processus à haute température, tels que le brasage ou le frittage, libèrent des éléments volatils. Ces éléments deviennent des vapeurs qui attaquent directement le thermocouple.

Par exemple, un processus impliquant des matériaux contenant du silicium créera une atmosphère de silicium. De même, les processus peuvent libérer des vapeurs d'aluminium, de chrome ou de carbone, dont chacune peut réagir avec les alliages du thermocouple.

La réaction Tungstène-Silicium

Les thermocouples au tungstène-rhénium (Type C) sont souvent utilisés dans ces fours car ils peuvent résister à des températures allant jusqu'à 2320°C. Cependant, ils sont très sensibles aux attaques chimiques.

Comme indiqué dans la documentation des fours, une atmosphère de silicium est particulièrement destructrice pour le tungstène. À haute température, la vapeur de silicium réagit avec les fils de tungstène pour former des siliciures de tungstène. Ces nouveaux composés sont cassants et possèdent des propriétés thermoélectriques complètement différentes, provoquant un décalibrage et une rupture rapides, souvent après seulement quelques cycles thermiques.

Comprendre les compromis

L'utilisation de ces instruments sensibles dans un environnement aussi difficile est un compromis d'ingénierie délibéré. Les limitations sont acceptées car les alternatives sont souvent inexistantes ou peu pratiques pour atteindre les températures de processus souhaitées.

Pourquoi utiliser des matériaux sujets à la défaillance ?

Nous utilisons des matériaux comme le tungstène-rhénium car ce sont parmi les seules options capables de mesurer des températures supérieures au point de fusion des thermocouples au platine-rhodium plus courants (Types S, R et B).

La courte durée de vie est le prix connu à payer pour obtenir des données de température dans la plage de 1600°C à 2300°C. Le choix n'est pas entre un capteur longue durée et un capteur courte durée, mais entre un capteur courte durée et aucun capteur.

Le danger de la dérive du capteur

La défaillance totale, lorsque le thermocouple se brise, est évidente. Un problème plus dangereux est la dérive non détectée.

À mesure que le thermocouple se dégrade chimiquement, ses lectures deviennent de moins en moins précises. Si cela n'est pas détecté, votre processus fonctionnera à la mauvaise température, ce qui pourrait entraîner des millions de dollars de produits mis au rebut. C'est pourquoi comprendre la durée de vie attendue est essentiel pour le contrôle des processus.

Les gaines de protection ne sont pas une solution parfaite

Les thermocouples sont souvent protégés par une gaine faite de molybdène, de tantale ou d'une céramique comme l'alumine. Bien que ces gaines fournissent une barrière, elles ne sont pas infaillibles.

À des températures extrêmes, les gaines elles-mêmes peuvent devenir poreuses ou réagir avec l'atmosphère du processus. Une fois franchies, les vapeurs réactives détruiront rapidement le thermocouple à l'intérieur. La gaine prolonge la vie mais n'accorde pas l'immunité.

Comment appliquer cela à votre processus

Votre stratégie pour gérer la durée de vie des thermocouples doit s'aligner directement sur vos priorités opérationnelles.

- Si votre objectif principal est une précision maximale et une répétabilité du processus : Utilisez un nouveau thermocouple pour chaque cycle à haute température critique et considérez-le comme une partie consommable du processus.

- Si votre objectif principal est de prolonger la durée de vie du capteur : Utilisez une gaine de protection à haute intégrité (par exemple, molybdène ou tantale), assurez-vous d'obtenir un vide profond et propre pour minimiser les gaz résiduels, et évitez la ligne de visée directe entre le thermocouple et les matériaux connus pour dégazer agressivement.

- Si votre objectif principal est d'équilibrer le coût et le risque : Établissez un calendrier de remplacement fixe basé sur les données spécifiques de votre processus, en remplaçant les thermocouples après un nombre défini de cycles ou d'heures, qu'ils soient tombés en panne ou non.

En comprenant ces mécanismes de défaillance, vous pouvez passer de la réaction aux pannes de capteurs à leur gestion proactive pour des opérations de four plus fiables et plus cohérentes.

Tableau récapitulatif :

| Cause de la défaillance | Effet sur le thermocouple | Prévention/Atténuation |

|---|---|---|

| Croissance du grain à haute température | Décalibrage et dérive des lectures | Utiliser des alliages à haute température comme le tungstène-rhénium |

| Attaque chimique par les vapeurs dégazées (ex. silicium) | Formation de composés cassants, rupture | Utiliser des gaines de protection (ex. molybdène, alumine) |

| Environnement sous vide avec éléments réactifs | Dégradation accélérée et imprécision | Assurer un vide profond et éviter les sources de dégazage agressives |

Vous rencontrez des problèmes de défaillance de thermocouples dans vos processus à haute température ? KINTEK est spécialisée dans les solutions de fours avancées, y compris les fours à sole mobile, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément aux besoins uniques de votre laboratoire, améliorant la précision et prolongeant la durée de vie des capteurs. Contactez-nous dès aujourd'hui pour optimiser vos opérations de four et réduire les temps d'arrêt !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement