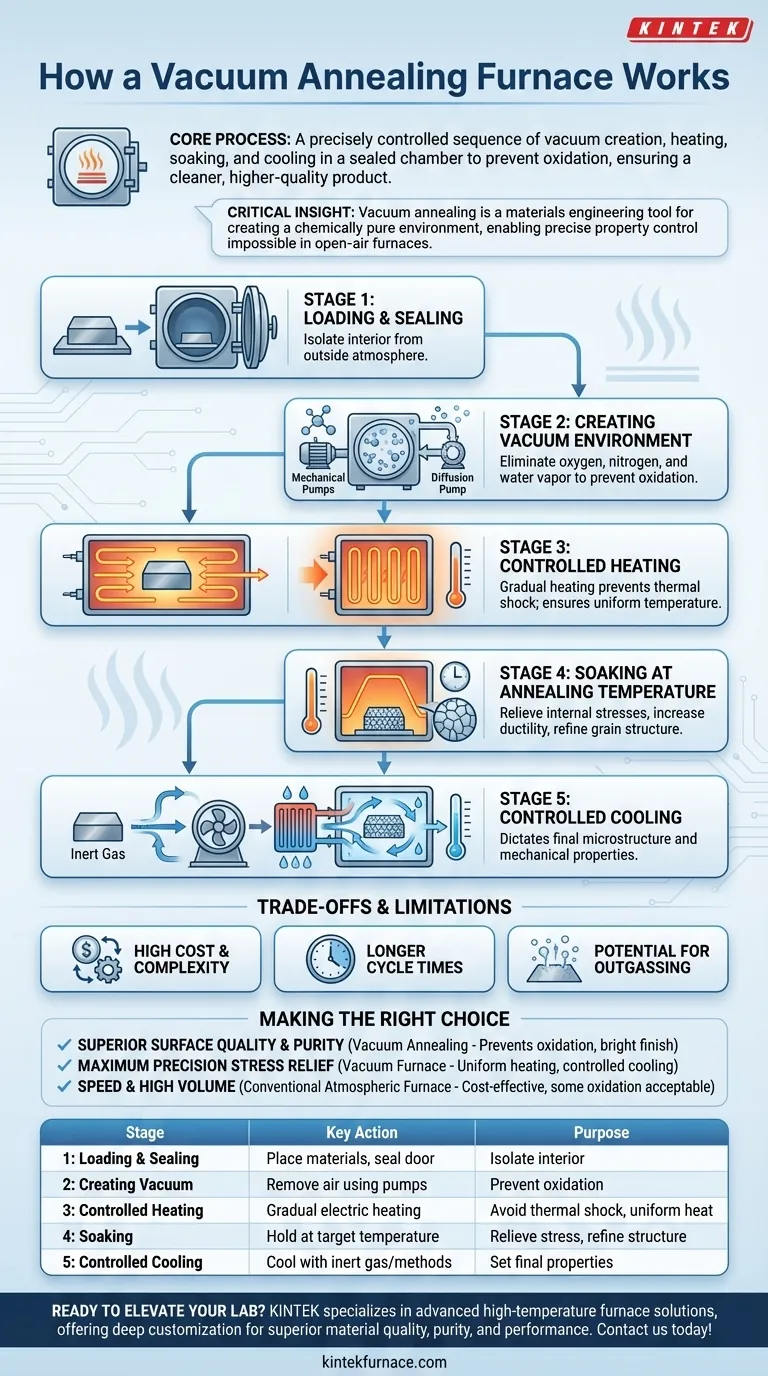

À la base, le processus de fonctionnement d'un four de recuit sous vide est une séquence précisément contrôlée de création d'un vide, de chauffage du matériau, de maintien à une température spécifique, puis de refroidissement. L'ensemble de ce processus se déroule dans une chambre scellée dépourvue d'air pour éviter les réactions de surface telles que l'oxydation, ce qui donne un produit final plus propre et de meilleure qualité.

L'idée cruciale est que le recuit sous vide n'est pas simplement un processus de chauffage et de refroidissement. C'est un outil d'ingénierie des matériaux qui utilise un vide pour créer un environnement chimiquement pur, permettant un contrôle précis des propriétés finales et de l'état de surface d'un matériau d'une manière impossible dans un four à air ouvert.

Une analyse étape par étape du processus

Le fonctionnement d'un four de recuit sous vide est un cycle systématique où chaque étape sert un objectif distinct et critique. Comprendre cette séquence révèle pourquoi cette méthode est choisie pour les applications haute performance.

Étape 1 : Chargement et Scellement

Avant que le processus puisse commencer, les matériaux, généralement des métaux ou des céramiques, sont chargés dans la chambre du four. La porte du four est ensuite scellée pour créer un environnement étanche au vide, isolant l'intérieur de l'atmosphère extérieure.

Étape 2 : Création de l'environnement sous vide

Cette étape définit le traitement thermique sous vide. Un système de vide, utilisant souvent une combinaison de pompes mécaniques pour un vide « grossier » initial et de pompes à diffusion ou moléculaires pour un vide « élevé », élimine l'air et les autres gaz de la chambre.

L'objectif fondamental est d'éliminer l'oxygène, l'azote et la vapeur d'eau. Sans ces gaz atmosphériques, l'oxydation et d'autres réactions chimiques indésirables à la surface du matériau sont empêchées pendant le cycle de chauffage à haute température.

Étape 3 : Chauffage contrôlé

Une fois que le niveau de vide souhaité est atteint, le système de chauffage est activé. Des éléments chauffants électriques à l'intérieur du four augmentent la température du matériau à une vitesse contrôlée, souvent graduelle.

Cette montée en température contrôlée empêche le choc thermique et assure que la pièce entière chauffe uniformément, ce qui est essentiel pour obtenir des propriétés de matériau cohérentes dans toute la pièce.

Étape 4 : Maintien à la température de recuit

Lorsque le matériau atteint la température de recuit cible, il est maintenu là pendant une durée spécifiée. C'est ce qu'on appelle l'étape de maintien ou de stabilisation (soaking).

Cette période permet à la structure cristalline interne du matériau de se réaligner et de s'homogénéiser, ce qui soulage les contraintes internes, augmente la ductilité et affine la structure du grain.

Étape 5 : Refroidissement contrôlé

Après le maintien, les éléments chauffants sont éteints et la phase de refroidissement commence. C'est une autre étape hautement contrôlée qui détermine la microstructure finale et les propriétés mécaniques du matériau.

Le refroidissement peut être lent, permettant au four de refroidir naturellement. Plus couramment, un système de refroidissement forcé est utilisé où un gaz inerte de haute pureté, tel que l'azote ou l'argon, est introduit dans la chambre. Un ventilateur haute puissance fait circuler ce gaz devant un échangeur de chaleur refroidi à l'eau, permettant un refroidissement rapide et uniforme.

Comprendre les compromis et les limites

Bien que puissante, une four sous vide n'est pas la solution universelle pour tous les besoins de traitement thermique. Reconnaître ses compromis est essentiel pour prendre une décision éclairée.

Coût initial élevé et complexité

Les fours sous vide et leurs systèmes de pompage associés sont nettement plus coûteux et complexes que les fours atmosphériques conventionnels. Ils nécessitent des connaissances spécialisées pour leur fonctionnement et leur entretien.

Cycles plus longs

Le processus de pompage de la chambre pour atteindre le niveau de vide requis ajoute un temps considérable à chaque cycle. Pour les pièces à haut volume et à faible marge, cela peut rendre le processus moins économique que le traitement thermique atmosphérique continu.

Potentiel de dégazage

Certains matériaux ou contaminants de surface peuvent libérer des gaz piégés lorsqu'ils sont chauffés sous vide, un phénomène connu sous le nom de dégazage (outgassing). Cela peut nuire à l'obtention d'un niveau de vide élevé et potentiellement contaminer l'intérieur du four.

Faire le bon choix pour votre objectif

Le choix du bon processus de traitement thermique dépend entièrement du résultat souhaité et des exigences du matériau.

- Si votre objectif principal est une qualité de surface et une pureté supérieures : Le recuit sous vide est le choix définitif car il empêche complètement l'oxydation, ce qui donne une finition brillante et propre qui ne nécessite aucun post-traitement.

- Si votre objectif principal est de soulager les contraintes internes avec une précision maximale : Le chauffage uniforme et les cycles de refroidissement hautement contrôlés d'un four sous vide offrent un contrôle inégalé sur la microstructure et les propriétés finales.

- Si votre objectif principal est la vitesse et le débit élevé pour des pièces non critiques : Un four atmosphérique conventionnel peut être plus rentable, à condition qu'un certain niveau d'oxydation de surface soit acceptable.

En fin de compte, un four de recuit sous vide offre un niveau de contrôle environnemental inégalé, transformant un simple processus de chauffage en un outil précis d'ingénierie des matériaux.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 : Chargement et Scellement | Placer les matériaux dans la chambre et sceller la porte | Isoler l'intérieur de l'atmosphère |

| 2 : Création du vide | Éliminer l'air à l'aide de pompes | Prévenir l'oxydation et les réactions de surface |

| 3 : Chauffage contrôlé | Chauffer le matériau progressivement avec des éléments électriques | Éviter le choc thermique et assurer un chauffage uniforme |

| 4 : Maintien | Maintenir à la température cible | Soulager le stress et affiner la structure du grain |

| 5 : Refroidissement contrôlé | Refroidir avec un gaz inerte ou des méthodes naturelles | Définir la microstructure et les propriétés finales |

Prêt à améliorer les capacités de votre laboratoire grâce au traitement thermique de précision ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère, conçus pour divers laboratoires. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — garantissant une qualité de matériau, une pureté et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent profiter à vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température