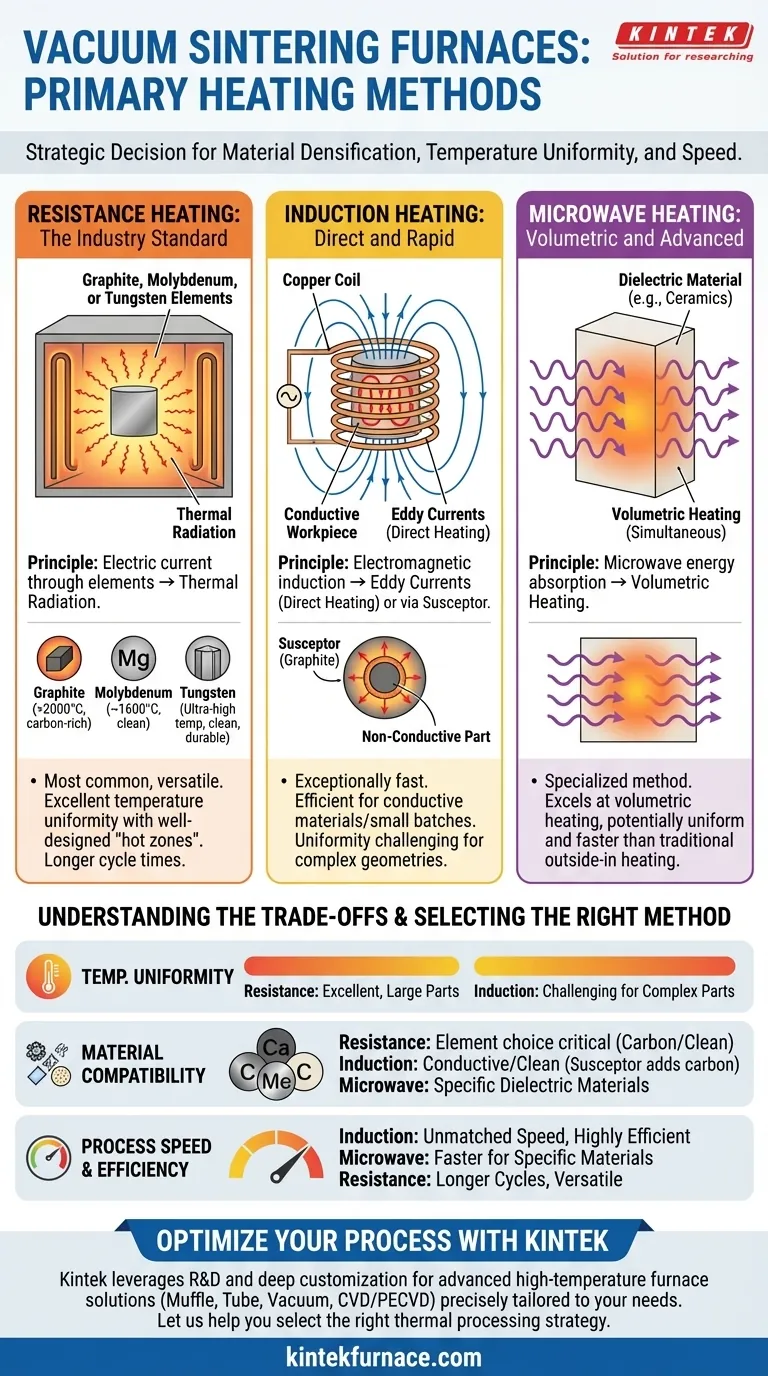

Dans les fours de frittage sous vide, les principales méthodes de chauffage sont le chauffage par résistance, le chauffage par induction et le chauffage par micro-ondes. Chaque méthode exploite un principe physique différent pour générer les températures élevées requises pour la densification des matériaux dans un environnement contrôlé et sans oxygène. Le choix de la méthode est essentiel, car il a un impact direct sur l'uniformité de la température, la vitesse de chauffage et la compatibilité avec le matériau traité.

La sélection d'une méthode de chauffage de four est une décision stratégique dictée par votre matériau, la température requise et les objectifs du processus. Bien que le chauffage par résistance soit le plus courant et le plus polyvalent, les méthodes par induction et par micro-ondes offrent des avantages distincts pour des applications spécifiques et ciblées.

Analyse des principales méthodes de chauffage

Comprendre les principes fondamentaux de chaque technologie de chauffage est la première étape pour choisir le bon outil pour votre application. La méthode de génération et de transfert de chaleur définit les capacités et les limites du four.

Chauffage par résistance : la norme de l'industrie

Le chauffage par résistance est la méthode la plus répandue dans les fours sous vide. Le principe est simple : un courant électrique est envoyé à travers des éléments chauffants présentant une résistance électrique élevée, ce qui les fait devenir extrêmement chauds.

Dans un environnement sous vide où la convection est négligeable, ces éléments chauds transfèrent leur énergie à la pièce presque entièrement par rayonnement thermique. C'est pourquoi cette méthode est parfois appelée chauffage par rayonnement.

Le matériau de l'élément chauffant lui-même est un choix de conception critique :

- Graphite : Rentable et adapté aux très hautes températures (plus de 2000°C), mais peut introduire du carbone dans l'atmosphère du four, ce qui peut être indésirable pour certains matériaux.

- Molybdène : Un choix courant pour le traitement propre jusqu'à environ 1600°C. Il est plus cassant que le tungstène mais moins cher.

- Tungstène : Utilisé pour les applications à plus haute température sous vide poussé où un environnement propre est primordial. Il est durable mais aussi l'option la plus chère.

Chauffage par induction : direct et rapide

Le chauffage par induction utilise l'induction électromagnétique pour générer de la chaleur. Un courant alternatif à haute fréquence est envoyé à travers une bobine de cuivre, créant un champ magnétique puissant.

Ce champ magnétique induit des courants de Foucault électriques directement dans la pièce conductrice, ce qui la fait chauffer rapidement de l'intérieur vers l'extérieur. Si le matériau lui-même n'est pas électriquement conducteur, un « suscepteur » conducteur (souvent en graphite) est utilisé pour absorber l'énergie et la rayonner vers la pièce. Ceci est souvent appelé chauffage à moyenne fréquence.

Chauffage par micro-ondes : volumétrique et avancé

Le chauffage par micro-ondes est une méthode plus spécialisée qui utilise l'énergie des micro-ondes pour chauffer les matériaux. Il fonctionne de manière similaire à un four à micro-ondes domestique, mais à l'échelle industrielle avec une puissance beaucoup plus élevée.

Cette méthode excelle dans le chauffage volumétrique, où tout le volume d'un matériau approprié (généralement des céramiques) chauffe simultanément. Cela peut conduire à des températures plus uniformes et à des temps de traitement considérablement plus rapides par rapport aux méthodes traditionnelles où la chaleur doit conduire de l'extérieur vers l'intérieur.

Comprendre les compromis

Aucune méthode de chauffage unique n'est universellement supérieure. Le choix optimal dépend d'un équilibre attentif entre les exigences techniques, les propriétés des matériaux et le budget.

Plage de température et uniformité

Les systèmes de chauffage par résistance, avec des « zones chaudes » bien conçues, peuvent offrir une excellente uniformité de température sur des pièces larges et complexes. La température maximale est déterminée par le matériau de l'élément choisi.

Le chauffage par induction est exceptionnellement rapide, mais obtenir une uniformité de température peut être difficile pour les géométries complexes, car le chauffage est concentré là où le champ magnétique est le plus fort.

Compatibilité des matériaux

Ceci est une considération critique. Les éléments chauffants en graphite sont idéaux pour le traitement des carbures cémentés où une atmosphère riche en carbone est bénéfique. Cependant, ils ne conviennent pas aux matériaux qui réagissent avec le carbone.

Pour les matériaux sensibles au carbone comme certains aciers spéciaux ou alliages médicaux, des éléments chauffants à résistance en molybdène ou en tungstène sont nécessaires pour garantir un processus propre. Le chauffage par induction est intrinsèquement propre tant que le matériau lui-même est conducteur ; si un suscepteur en graphite est nécessaire, la compatibilité avec le carbone redevient un facteur.

Vitesse et efficacité du processus

Le chauffage par induction est le leader incontesté en matière de vitesse, car il chauffe la pièce directement. Cela le rend très efficace pour traiter des pièces uniques ou de petits lots de matériaux conducteurs.

Les fours à résistance ont généralement des temps de cycle plus longs en raison de la nécessité de chauffer toute la zone chaude et de permettre à l'énergie thermique de rayonner et de pénétrer dans les pièces.

Sélectionner la bonne méthode pour votre application

Votre choix doit être guidé par votre objectif final. En pesant les différents attributs de chaque méthode de chauffage par rapport à vos besoins spécifiques, vous pouvez prendre une décision éclairée.

- Si votre objectif principal est la polyvalence et la performance éprouvée sur de nombreux matériaux : Le chauffage par résistance est la technologie la plus flexible et la mieux comprise.

- Si votre objectif principal est le traitement rapide de matériaux conducteurs : Le chauffage par induction offre une vitesse et une efficacité énergétique inégalées.

- Si votre objectif principal est le traitement de matériaux diélectriques spécifiques comme les céramiques : Le chauffage par micro-ondes peut offrir des avantages uniques en termes de vitesse et d'uniformité thermique.

Comprendre ces principes fondamentaux de chauffage vous donne les moyens de sélectionner non seulement un four, mais la bonne stratégie de traitement thermique pour votre objectif spécifique.

Tableau récapitulatif :

| Méthode de chauffage | Principe | Température max. | Avantages clés | Idéal pour |

|---|---|---|---|---|

| Résistance | Courant électrique à travers des éléments | Jusqu'à 2000°C+ | Excellente uniformité, polyvalent | La plupart des matériaux, frittage général |

| Induction | Induction électromagnétique | Varie selon le matériau | Chauffage rapide, haute efficacité | Matériaux conducteurs, cycles rapides |

| Micro-ondes | Absorption d'énergie par micro-ondes | Varie selon le matériau | Chauffage volumétrique, traitement rapide | Matériaux diélectriques comme les céramiques |

Vous avez du mal à choisir la bonne méthode de chauffage pour votre four de frittage sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'un chauffage par résistance polyvalent, d'une induction rapide ou de méthodes par micro-ondes spécialisées, nous pouvons vous aider à optimiser votre processus pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid