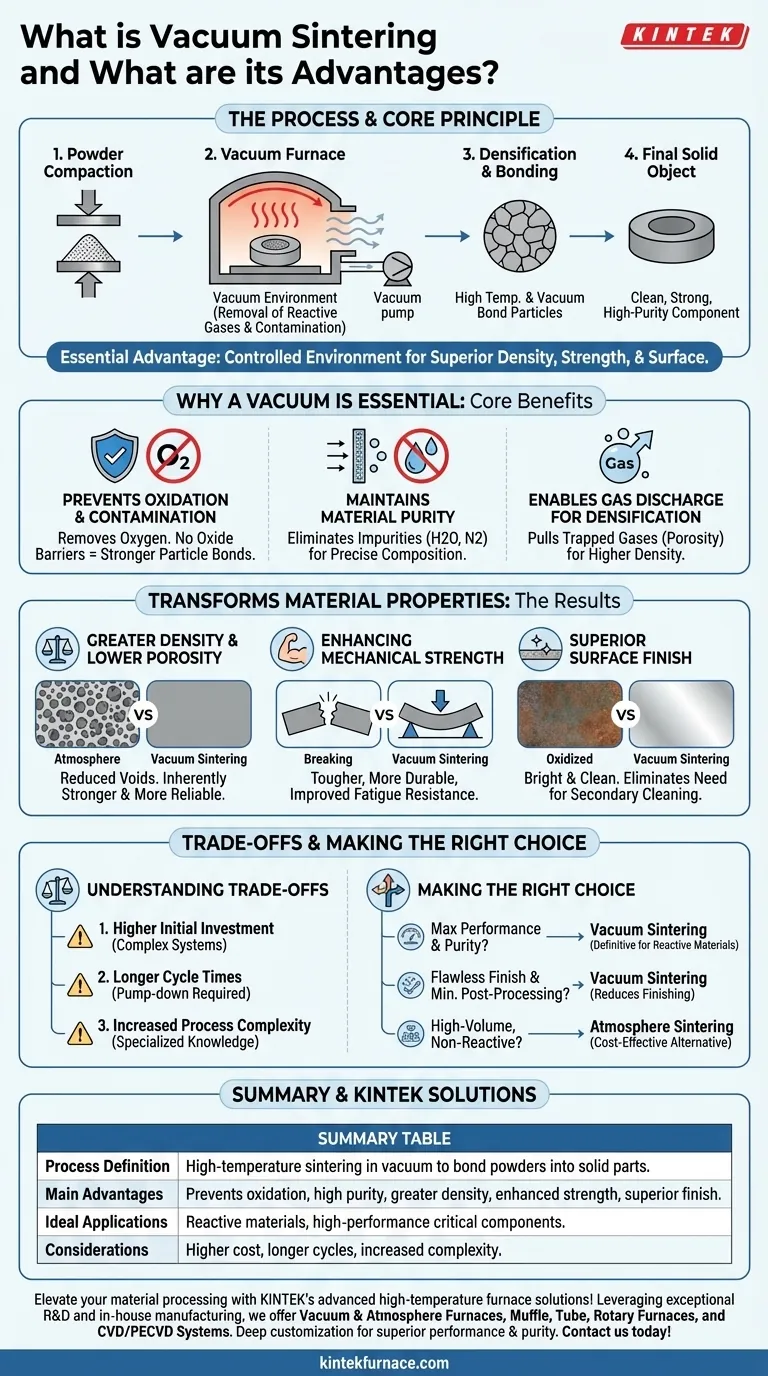

Le frittage sous vide est une technique de traitement des matériaux qui utilise un four à haute température sous vide pour lier et densifier des matériaux en poudre en un objet solide. Il est prisé pour la création de composants exceptionnellement propres, solides et de haute pureté en empêchant l'oxydation et la contamination qui peuvent se produire dans l'air libre ou d'autres processus de chauffage atmosphérique.

L'avantage essentiel du frittage sous vide réside dans son environnement contrôlé. En éliminant les gaz réactifs comme l'oxygène, il permet la formation de liaisons plus solides entre les particules de matériau, ce qui donne une pièce finale avec une densité, une résistance et une qualité de surface supérieures.

Le principe fondamental : pourquoi le vide est essentiel

L'utilisation du vide n'est pas un hasard ; c'est l'élément central qui procure les principaux avantages du processus. Les températures élevées accélèrent les réactions chimiques, et le vide sert de bouclier puissant.

Prévention de l'oxydation et de la contamination

Aux températures de frittage, la plupart des métaux réagiront facilement avec l'oxygène de l'air, formant des oxydes à la surface des particules de poudre. Ces couches d'oxyde agissent comme une barrière, affaiblissant les liaisons entre les particules et compromettant l'intégrité de la pièce finale.

Un vide élimine pratiquement tout l'oxygène, garantissant que les surfaces du matériau restent parfaitement propres, ce qui permet une liaison métallurgique optimale.

Maintien de la pureté du matériau

L'environnement sous vide élimine également d'autres composants atmosphériques potentiellement nocifs, tels que la vapeur d'eau et l'azote. Cela empêche les réactions chimiques indésirables qui pourraient introduire des impuretés ou modifier la composition prévue du matériau, garantissant que le produit final répond aux spécifications matérielles strictes.

Permettre le dégazage pour la densification

Pendant le compactage, de l'air peut rester piégé entre les particules de poudre. Dans l'environnement sous vide, ces gaz piégés sont facilement extraits du composant à mesure qu'il chauffe. Cette élimination des gaz est essentielle pour réduire les vides internes (porosité), permettant à la pièce de se consolider en un état final beaucoup plus dense.

Comment le frittage sous vide transforme les propriétés des matériaux

L'environnement contrôlé se traduit directement par des améliorations mesurables du composant final. Ces améliorations sont la principale raison pour laquelle les ingénieurs et les scientifiques des matériaux choisissent ce processus pour les applications exigeantes.

Atteindre une plus grande densité et une porosité plus faible

En facilitant l'élimination des gaz piégés et en empêchant la formation d'oxydes, le frittage sous vide produit des pièces avec une densité significativement plus élevée et une porosité quasi nulle. Une pièce plus dense est intrinsèquement plus solide et plus fiable sous contrainte.

Amélioration de la résistance mécanique

La combinaison d'une densité plus élevée et de liaisons propres et solides entre les grains de matériau se traduit par des propriétés mécaniques supérieures. Les pièces sont plus résistantes, plus durables et présentent une meilleure résistance à la fatigue par rapport à celles frittées à l'atmosphère.

Offrir une finition de surface supérieure

Étant donné qu'aucun oxyde ne se forme à l'extérieur de la pièce, les composants sortent du four avec une surface brillante, lisse et propre. Cette finition de haute qualité élimine souvent le besoin de nettoyage secondaire ou de retouches mécaniques, ce qui permet d'économiser du temps et des coûts.

Comprendre les compromis

Bien que puissant, le frittage sous vide n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les systèmes de fours sous vide sont technologiquement complexes et représentent un investissement en capital plus important que les fours atmosphériques conventionnels. Ce coût doit être justifié par la nécessité d'une qualité de pièce supérieure.

Temps de cycle plus longs

Le processus de mise sous vide du four jusqu'au niveau requis ajoute du temps à chaque cycle de production. Pour la production à très grand volume de pièces moins exigeantes, cela peut être un facteur limitant.

Complexité accrue du processus

L'utilisation d'un four sous vide nécessite des connaissances spécialisées pour gérer les niveaux de vide, les profils de température et les taux de fuite potentiels. C'est un processus plus exigeant techniquement qu'un simple chauffage atmosphérique.

Faire le bon choix pour votre application

Le choix de la bonne méthode de frittage dépend entièrement des exigences de votre composant final et de vos priorités de fabrication.

- Si votre objectif principal est une performance et une pureté maximales du matériau : Le frittage sous vide est le choix définitif pour les matériaux réactifs ou lorsque l'atteinte de la plus haute densité et résistance possible est critique.

- Si votre objectif principal est une finition de surface impeccable et un post-traitement minimal : Les pièces brillantes et propres produites par frittage sous vide peuvent réduire ou éliminer considérablement le besoin d'opérations de finition secondaires.

- Si votre objectif principal est la production en grand volume de matériaux non réactifs : Le frittage atmosphérique traditionnel peut être une solution plus rentable si les propriétés matérielles les plus élevées ne sont pas une exigence stricte.

En fin de compte, choisir le frittage sous vide est une décision stratégique pour prioriser la qualité et l'intégrité ultimes du composant final.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Définition du processus | Frittage à haute température sous vide pour lier des matériaux en poudre en pièces solides. |

| Principaux avantages | Prévient l'oxydation, assure une grande pureté, atteint une plus grande densité, améliore la résistance mécanique et offre une finition de surface supérieure. |

| Applications idéales | Matériaux réactifs, composants haute performance où la pureté et la résistance sont critiques. |

| Considérations | Coût initial plus élevé, temps de cycle plus longs et complexité accrue du processus. |

Améliorez votre traitement des matériaux avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une gamme diversifiée de produits, notamment des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, en offrant des performances et une pureté supérieures pour vos composants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage sous vide peuvent transformer votre production et atteindre des résultats inégalés !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau