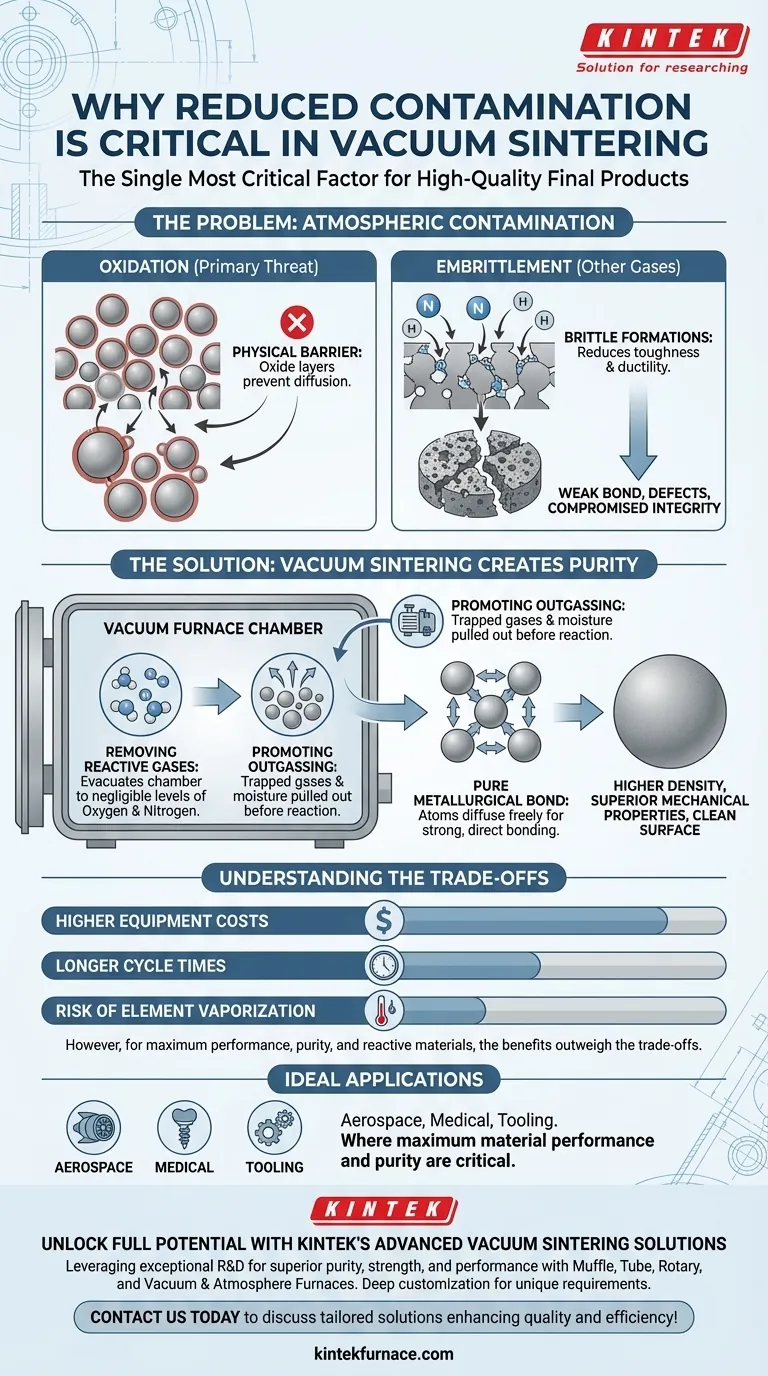

Dans le frittage sous vide, la réduction de la contamination est le facteur le plus critique pour obtenir un produit final de haute qualité. En éliminant les gaz réactifs de l'environnement du four, vous évitez les réactions chimiques indésirables qui introduisent des défauts, affaiblissent le matériau et compromettent, en fin de compte, l'intégrité structurelle de la pièce frittée.

L'objectif principal de l'utilisation du vide est de créer un environnement inerte. Cela garantit que les seules liaisons formées pendant le chauffage sont celles entre les particules métalliques elles-mêmes, permettant à la pièce d'atteindre sa densité théorique maximale, sa résistance et sa pureté.

Le problème de l'atmosphère

Le frittage repose sur le chauffage des poudres métalliques juste en dessous de leur point de fusion, provoquant la fusion des particules entre elles. La présence de tout gaz atmosphérique, même à l'état de traces, peut perturber ce processus délicat.

L'oxydation : la principale menace

La plupart des métaux, surtout lorsqu'ils sont chauffés, ont une forte affinité pour l'oxygène. Même une petite quantité d'oxygène dans le four formera une couche d'oxyde fine et dure à la surface de chaque particule de poudre.

Ces couches d'oxyde agissent comme une barrière physique. Elles empêchent la diffusion et la liaison métal-métal essentielles à la densification, laissant derrière elles des vides microscopiques et des points faibles dans la structure finale.

Fragilisation due à d'autres gaz

L'oxygène n'est pas la seule préoccupation. Des gaz comme l'azote et l'hydrogène peuvent également être absorbés par le métal à haute température.

Cette absorption peut entraîner la formation de nitrures ou d'hydrures dans la structure cristalline du métal. Ces formations rendent le matériau final cassant, réduisant considérablement sa ténacité et sa ductilité.

Comment le frittage sous vide crée la pureté

Un four sous vide résout directement le problème de la contamination atmosphérique en retirant physiquement l'air et les autres vapeurs avant le début du cycle de chauffage.

Élimination des gaz réactifs

La fonction principale de la pompe à vide est d'évacuer la chambre du four, abaissant la pression à un point où la concentration de gaz réactifs comme l'oxygène et l'azote est négligeable. Cela prive les réactions chimiques potentielles de leur carburant.

Promotion du dégazage

Un avantage clé de l'environnement sous vide est sa capacité à favoriser le dégazage. À mesure que la pression diminue, tous les gaz ou l'humidité piégés dans la masse de poudre ou adsorbés sur les surfaces des particules sont extraits du matériau avant qu'ils n'aient la chance de réagir pendant le chauffage.

Le résultat : une liaison métallurgique pure

En l'absence d'éléments interférents, les atomes à la surface de chaque particule de poudre sont libres de diffuser et de former des liaisons métallurgiques solides et directes avec leurs voisins. Il en résulte une pièce finale avec une densité plus élevée, des propriétés mécaniques supérieures telles que la résistance et la résistance à l'usure, et un fini de surface propre et brillant.

Comprendre les compromis

Bien que le frittage sous vide offre une qualité supérieure, il est essentiel de reconnaître les compromis associés par rapport aux méthodes de frittage atmosphérique.

Coûts d'équipement plus élevés

Les fours sous vide sont plus complexes et plus coûteux à construire et à entretenir que leurs homologues atmosphériques. Le besoin de chambres robustes, de pompes haute performance et de commandes sophistiquées augmente l'investissement initial.

Cycles plus longs

Atteindre un vide poussé nécessite du temps pour pomper la chambre. L'ensemble du processus, y compris les cycles de chauffage et de refroidissement contrôlés sous vide, peut souvent être plus lent que le frittage dans un four à bande continue.

Risque de vaporisation des éléments

Sous vide et température très élevés, certains éléments d'alliage ayant une pression de vapeur élevée (comme le manganèse, le chrome ou le zinc) peuvent « bouillir » ou se vaporiser à partir de la surface des pièces. Ce phénomène, connu sous le nom de sublimation, peut modifier la chimie finale et les propriétés du matériau s'il n'est pas correctement contrôlé.

Faire le bon choix pour votre objectif

La décision d'utiliser le frittage sous vide dépend entièrement des exigences de l'application finale.

- Si votre objectif principal est la performance maximale du matériau : Pour les applications exigeantes dans l'aérospatiale, le médical ou l'outillage qui nécessitent la plus haute résistance et fiabilité possibles, la pureté obtenue par le frittage sous vide est essentielle.

- Si votre objectif principal est le traitement de matériaux réactifs : Pour les métaux comme le titane, les métaux réfractaires (tungstène, molybdène) ou certains aciers inoxydables qui s'oxydent facilement, un environnement sous vide n'est pas seulement bénéfique, c'est une exigence.

- Si votre objectif principal est une production sensible aux coûts : Pour les composants moins critiques où une certaine porosité est acceptable et où les propriétés mécaniques ne sont pas primordiales, un processus de frittage atmosphérique plus économique peut suffire.

En fin de compte, contrôler l'atmosphère du four revient à contrôler les propriétés finales et la performance du matériau.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Problème lié à l'atmosphère | L'oxydation et la fragilisation dues aux gaz comme l'oxygène et l'azote peuvent provoquer des défauts et affaiblir les matériaux. |

| Avantages du frittage sous vide | Élimine les gaz réactifs, favorise le dégazage et permet des liaisons métallurgiques pures pour une densité et une résistance accrues. |

| Compromis | Les coûts d'équipement plus élevés, les cycles plus longs et le risque de vaporisation des éléments doivent être pris en compte. |

| Applications idéales | Industries aérospatiale, médicale et de l'outillage où la performance maximale du matériau et la pureté sont critiques. |

Libérez le plein potentiel de vos matériaux avec les solutions de frittage sous vide avancées de KINTEK

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication en interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température de pointe. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est conçue pour offrir une pureté, une résistance et des performances supérieures pour vos besoins de frittage. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques, garantissant des résultats optimaux dans des applications exigeantes comme les secteurs aérospatial et médical.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage sous vide sur mesure peuvent améliorer la qualité et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances