L'avantage technique d'un four de séchage sous vide réside dans sa capacité à séparer l'élimination du solvant d'une exposition thermique élevée. Pour les poudres mixtes WC-Co-Ni, cet environnement spécifique permet aux dispersants d'alcool de s'évaporer à des températures nettement plus basses, empêchant ainsi l'oxydation des liants Nickel (Ni) et Cobalt (Co) chimiquement actifs qui se dégradent généralement dans le séchage atmosphérique standard.

Point essentiel à retenir Dans la production de carbure cémenté, la présence d'oxygène est l'ennemi de l'intégrité structurelle. Le séchage sous vide sert d'étape de traitement protectrice qui élimine les solvants sans surchauffer le matériau, garantissant que les liants Nickel et Cobalt restent métalliques et purs, une exigence essentielle pour obtenir un mouillage adéquat et une densité élevée lors de la phase de frittage ultérieure.

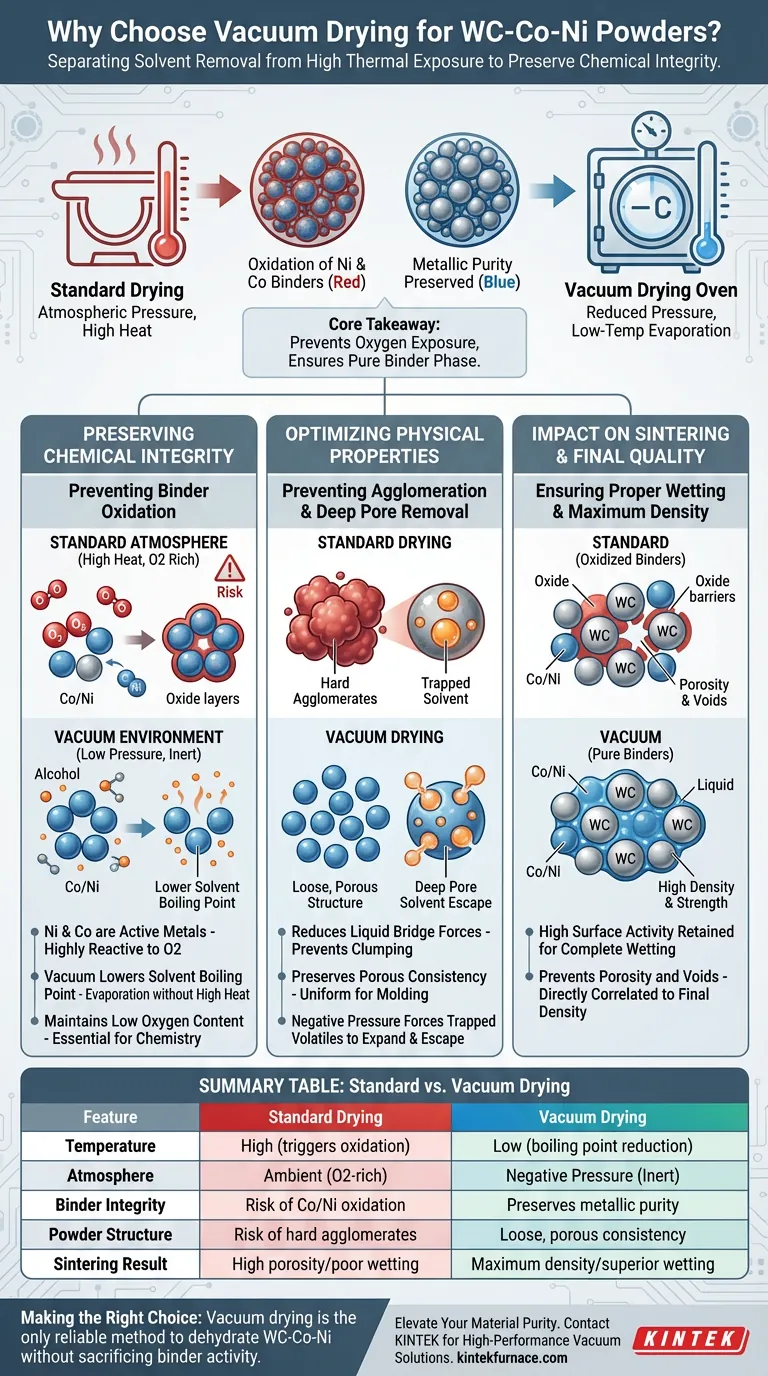

Préservation de l'intégrité chimique

Prévention de l'oxydation des liants

Le principal risque dans le traitement des poudres WC-Co-Ni est la haute réactivité de la phase liante métallique. Le Nickel (Ni) et le Cobalt (Co) sont des "poudres métalliques actives" qui réagissent facilement avec l'oxygène lorsqu'elles sont chauffées dans une atmosphère standard.

Le séchage sous vide fonctionne en réduisant la pression environnementale, ce qui abaisse le point d'ébullition des solvants comme l'alcool.

Cela permet aux dispersants de se volatiliser et d'être éliminés sans exposer la poudre à des températures élevées qui déclenchent une oxydation rapide.

Contrôle de la teneur en oxygène

Le maintien d'une faible teneur en oxygène n'est pas seulement une préférence ; c'est une nécessité chimique pour ce système de matériaux.

Si la poudre s'oxyde pendant le séchage, l'oxygène reste piégé dans le mélange.

Cet oxygène résiduel interfère avec la chimie du matériau en aval, inhibant spécifiquement l'interaction entre les particules de carbure et le liant métallique.

Optimisation des propriétés physiques

Prévention de l'agglomération

Une chaleur élevée provoque souvent la fusion ou le regroupement de poudres fines, formant des agglomérats durs difficiles à mouler.

En facilitant l'évaporation à des températures plus basses, le séchage sous vide réduit les "forces de pont liquide" qui rapprochent les particules.

Cela préserve une consistance de poudre lâche et poreuse, garantissant que le matériau reste uniforme pour les étapes de moulage et de pressage.

Élimination des solvants des pores profonds

Le séchage standard piège souvent l'humidité ou les solvants profondément dans les amas de poudre en raison de la tension superficielle et de la pression atmosphérique.

La pression négative d'un four sous vide force ces volatils piégés à se dilater et à s'échapper de la microstructure.

Cela garantit l'élimination complète des contaminants potentiels comme l'éthanol ou l'eau, qui pourraient autrement causer des fissures ou des défauts pendant le frittage.

Impact sur le frittage et la qualité finale

Assurer un mouillage adéquat

Le succès du carbure cémenté repose sur la phase liante liquide (Co/Ni) qui circule autour des particules de carbure de tungstène (WC) et les "mouille" pendant le frittage.

L'oxydation agit comme une barrière à ce processus.

En empêchant la formation d'oxydes de surface pendant le séchage, le processus sous vide garantit que le liant conserve une activité de surface élevée, lui permettant de mouiller complètement les particules de carbure.

Atteindre une densité maximale

L'objectif ultime de l'utilisation de WC-Co-Ni est de créer un matériau dense et dur.

Un mauvais mouillage causé par une oxydation préalable entraîne de la porosité et des vides dans le produit final.

Par conséquent, l'utilisation d'un four de séchage sous vide est directement corrélée à l'obtention de la densité finale et de la résistance mécanique requises pour les outils en carbure cémenté haute performance.

Comprendre les compromis

Équipement vs Qualité

Bien que le séchage sous vide soit techniquement supérieur pour les métaux actifs, il entraîne des coûts d'équipement et une complexité plus élevés par rapport aux fours à convection standard.

Cependant, pour les mélanges WC-Co-Ni, ce n'est rarement pas un choix de commodité. La sensibilité chimique du cobalt et du nickel fait du traitement sous vide une exigence technique plutôt qu'une mise à niveau facultative.

L'utilisation de méthodes de séchage standard pour ces matériaux spécifiques entraînerait probablement une métallurgie inférieure qui ne pourrait pas être corrigée lors des étapes de traitement ultérieures.

Faire le bon choix pour votre objectif

Pour garantir l'intégrité de votre production de carbure cémenté, considérez les points suivants concernant votre équipement de traitement :

- Si votre objectif principal est la densité du matériau final : Vous devez utiliser le séchage sous vide pour éviter l'oxydation, car les couches d'oxyde sur les particules de Co/Ni inhiberont la densification pendant le frittage.

- Si votre objectif principal est la fluidité de la poudre : Le séchage sous vide est recommandé pour éviter la formation d'agglomérats durs, garantissant que la poudre remplit uniformément les moules.

- Si votre objectif principal est la récupération de solvant : Le séchage sous vide permet une récupération plus sûre et à basse température des dispersants d'alcool volatils par rapport à l'évacuation des fours chauds.

En fin de compte, le séchage sous vide est la seule méthode fiable pour déshydrater les poudres WC-Co-Ni sans sacrifier l'activité chimique de la phase liante.

Tableau récapitulatif :

| Caractéristique | Méthode de séchage standard | Four de séchage sous vide |

|---|---|---|

| Température | Élevée (déclenche l'oxydation) | Basse (réduction du point d'ébullition) |

| Atmosphère | Ambiante (riche en oxygène) | Pression négative (inerte/protectrice) |

| Intégrité du liant | Risque d'oxydation du Co/Ni | Préserve la pureté métallique |

| Structure de la poudre | Risque d'agglomérats durs | Consistance lâche et poreuse |

| Résultat du frittage | Forte porosité/mauvais mouillage | Densité maximale/mouillage supérieur |

Élevez la pureté de votre matériau avec KINTEK

Ne laissez pas l'oxydation compromettre l'intégrité structurelle de vos mélanges WC-Co-Ni. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des systèmes sous vide, à étuve, tubulaires et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques en laboratoire et industrielles.

Nos solutions spécialisées de séchage sous vide garantissent que l'activité chimique de vos liants reste intacte, facilitant un mouillage parfait et une densité maximale dans chaque lot.

Prêt à optimiser votre processus de séchage ?

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Effect of ni content on mechanical properties and corrosion resistance of WC-Co-Ni cemented carbides. DOI: 10.2298/pac2502121x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un four sous vide est-il idéal pour les applications nécessitant une grande pureté et propreté ? Assurez des résultats sans contamination

- Quelles sont les caractéristiques des fours industriels à pyrolyse sous vide poussé par rapport aux méthodes mécaniques de dénudage de cathode ?

- Qu'est-ce que le brasage en four et comment fonctionne-t-il ? Obtenez des joints métalliques solides et propres avec précision

- Pourquoi les suspensions mixtes de nitrure de silicium doivent-elles subir une élimination du solvant dans un four à vide poussé ? Assurer l'intégrité céramique de pointe

- Quelles sont les étapes du processus de frittage micro-ondes ? Obtenez une densification des matériaux plus rapide et supérieure

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Comment un four à vide garantit-il une production de haute qualité ? Obtenez une pureté et des performances supérieures pour vos matériaux

- Comment les fours sous vide peuvent-ils être classifiés en fonction de la plage de température ? Découvrez le bon four pour les besoins de votre laboratoire