En bref, les fours de recuit sous vide peuvent traiter une large gamme de matériaux, principalement ceux sensibles aux réactions de surface. Cela inclut des métaux comme l'acier, l'acier inoxydable et les alliages de titane ; des composants électroniques tels que les semi-conducteurs ; et des matériaux spéciaux incluant les métaux des terres rares et les céramiques avancées. Le fil conducteur est la nécessité de prévenir l'oxydation et la contamination pendant le traitement thermique.

Le facteur critique n'est pas seulement le matériau lui-même, mais sa sensibilité à l'atmosphère à hautes températures. Le recuit sous vide est la solution définitive pour les matériaux où une surface impeccable, exempte d'oxyde, est essentielle pour la performance, l'apparence ou le traitement ultérieur.

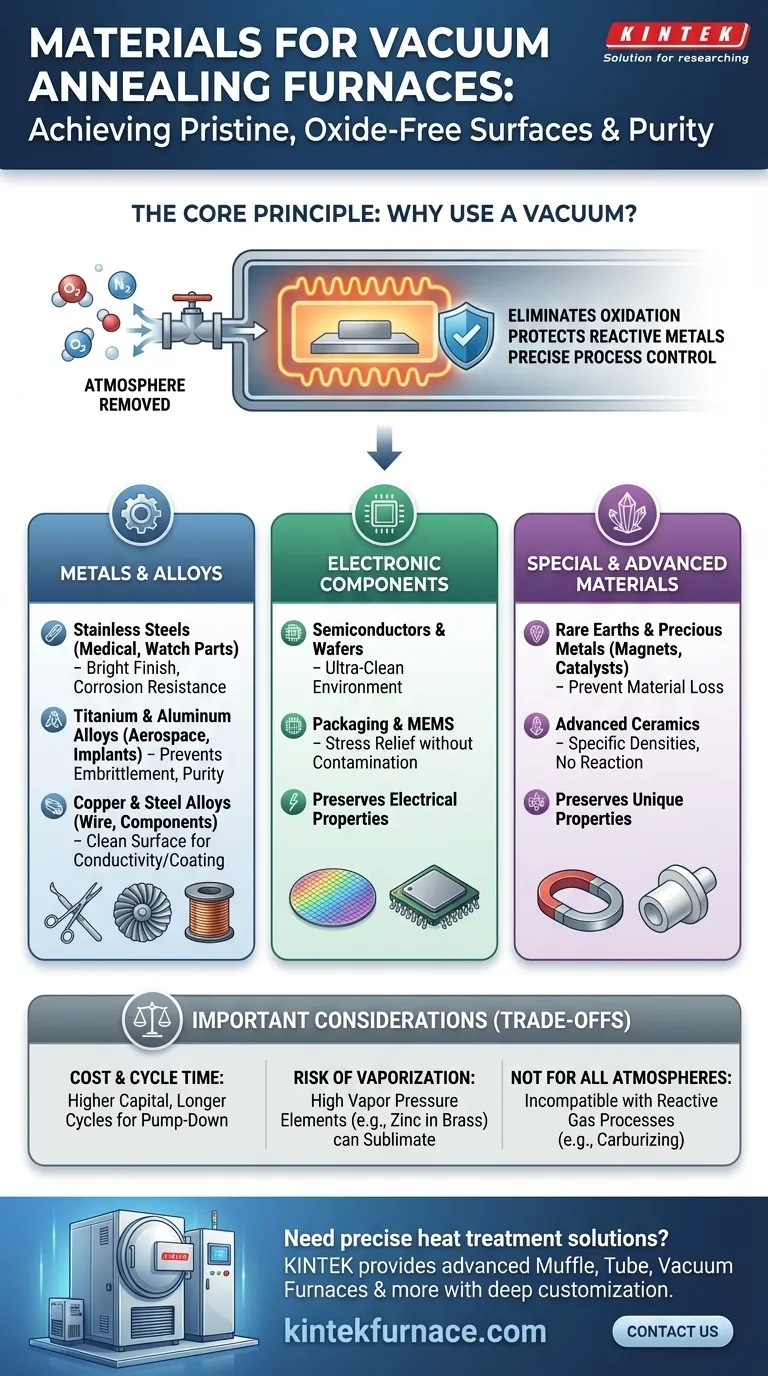

Le principe fondamental : pourquoi utiliser un vide ?

La décision d'utiliser un four sous vide est motivée par la nécessité de contrôler l'environnement du matériau. En éliminant l'air et les autres gaz, le processus empêche fondamentalement les réactions chimiques indésirables qui se produisent dans les fours atmosphériques traditionnels.

Élimination de l'oxydation et de la contamination

Le but principal du vide est d'éliminer l'oxygène. À des températures de recuit élevées, l'oxygène réagit agressivement avec la plupart des métaux, formant une couche d'oxyde à la surface.

Cette oxydation est souvent indésirable, car elle peut altérer les dimensions, inhiber les processus ultérieurs comme le brasage ou le soudage, et ternir l'apparence finale. Le recuit sous vide produit une finition propre et "brillante" qui élimine souvent le besoin de nettoyage post-traitement comme le décapage acide.

Protection des métaux réactifs et de haute pureté

Certains matériaux sont exceptionnellement réactifs. Des métaux comme le titane, l'aluminium et les terres rares réagiront facilement non seulement avec l'oxygène, mais aussi avec l'azote et d'autres gaz traces à hautes températures.

Pour ces matériaux, un vide n'est pas seulement bénéfique, il est essentiel pour préserver leurs propriétés chimiques et mécaniques. Un environnement de vide de haute pureté est le seul moyen de les recuire sans provoquer de dégradation significative.

Atteindre un contrôle précis du processus

Les fours sous vide modernes offrent un contrôle inégalé. Le système utilise une combinaison de pompes mécaniques et de pompes à vide poussé pour atteindre le niveau de pression requis, tandis que des systèmes de contrôle sophistiqués (PID/PLC) gèrent précisément les cycles de chauffage et de refroidissement.

Cet environnement contrôlé garantit que les processus comme la détente, le recuit de recristallisation et le traitement en solution solide sont hautement reproductibles et répondent à des spécifications exactes.

Catégories et applications clés des matériaux

Les principes du recuit sous vide s'appliquent à plusieurs grandes catégories industrielles. Chacune utilise le processus pour résoudre un défi matériel spécifique.

Métaux et alliages

C'est l'application la plus courante. L'objectif est généralement d'adoucir le métal, d'améliorer sa ductilité et de soulager les contraintes internes tout en maintenant une surface propre.

- Aciers inoxydables : Utilisés pour le recuit brillant de dispositifs médicaux, de pièces embouties (comme les éviers et les raccords de plomberie) et de composants de montres de précision. Le vide empêche l'oxydation de surface, préservant la résistance à la corrosion et l'esthétique inhérentes au matériau.

- Alliages de titane et d'aluminium : Critiques pour les applications aérospatiales et les implants médicaux où la pureté et la performance du matériau sont non négociables. Le vide protège ces métaux hautement réactifs de la fragilisation.

- Alliages de cuivre et d'acier : Utilisés pour recuire les composants après un fort écrouissage. Pour le cuivre, une surface propre est vitale pour la conductivité électrique. Pour les aciers spéciaux, cela assure une surface sans défaut pour la découpe ou le revêtement ultérieurs.

Composants électroniques

L'industrie électronique repose sur une pureté extrême. Même une contamination microscopique peut entraîner une défaillance de l'appareil.

- Semi-conducteurs et emballages : Le recuit sous vide est utilisé pour traiter les plaquettes de silicium et d'autres composants dans un environnement ultra-propre. Cela élimine les contraintes induites pendant la fabrication sans introduire de contaminants qui pourraient altérer les propriétés électriques du matériau.

Matériaux spéciaux et avancés

Cette catégorie comprend les matériaux de grande valeur où la préservation de leurs propriétés uniques est primordiale.

- Terres rares et métaux précieux : Ces matériaux sont souvent utilisés dans les aimants et les catalyseurs de haute performance. Le traitement sous vide est essentiel pour prévenir la perte de matériau précieux et protéger leurs caractéristiques magnétiques ou chimiques spécifiques.

- Céramiques avancées : Certaines céramiques techniques sont traitées sous vide pour atteindre des densités et des propriétés spécifiques sans réagir avec les gaz atmosphériques.

Comprendre les compromis

Bien que puissant, le recuit sous vide n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites.

Coût et temps de cycle

Les fours sous vide sont plus complexes et ont un coût d'investissement plus élevé que les fours atmosphériques conventionnels. Le cycle de processus peut également être plus long en raison du temps nécessaire pour pomper la chambre jusqu'au niveau de vide cible avant que le chauffage puisse commencer.

Risque de vaporisation

Sous de très basses pressions et des températures élevées, certains éléments à haute pression de vapeur peuvent "s'évaporer" ou se sublimer de la surface d'un alliage. Par exemple, le traitement du laiton (un alliage cuivre-zinc) dans un vide poussé peut entraîner une dézincification, altérant la composition de l'alliage. Cela nécessite un contrôle précis du processus et une gestion de la pression.

Non idéal pour toutes les atmosphères

Certains processus de traitement thermique, comme la cémentation ou la nitruration, nécessitent fondamentalement la présence d'une atmosphère gazeuse réactive spécifique pour diffuser le carbone ou l'azote dans la surface de l'acier. Ces processus sont, par définition, incompatibles avec un environnement sous vide.

Faire le bon choix pour votre objectif

Le choix du processus de traitement thermique correct dépend entièrement des propriétés de votre matériau et du résultat souhaité.

- Si votre objectif principal est une finition de surface impeccable et la pureté : Le recuit sous vide est le choix supérieur pour les métaux réactifs (titane), l'acier inoxydable de qualité médicale et les composants électroniques.

- Si votre objectif principal est une simple détente sur des aciers non réactifs : Un four atmosphérique plus conventionnel et rentable peut être suffisant pour la tâche.

- Si vous travaillez avec des matériaux de grande valeur ou très sensibles : Le contrôle précis et l'environnement propre du recuit sous vide sont essentiels pour protéger votre matériau et garantir sa performance finale.

En fin de compte, comprendre ces principes fondamentaux vous permet de sélectionner un processus en fonction des exigences spécifiques de votre application.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Avantages principaux |

|---|---|---|

| Métaux et alliages | Acier inoxydable, alliages de titane, cuivre | Prévient l'oxydation, maintient la finition de surface, améliore la ductilité |

| Composants électroniques | Semi-conducteurs, plaquettes de silicium | Assure un environnement ultra-propre, protège les propriétés électriques |

| Matériaux spéciaux | Métaux des terres rares, céramiques avancées | Préserve les propriétés uniques, prévient la contamination |

Besoin de solutions de traitement thermique précises pour les métaux réactifs ou l'électronique ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés à haute température, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales uniques sont satisfaites avec fiabilité et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances de votre laboratoire et protéger vos précieux matériaux !

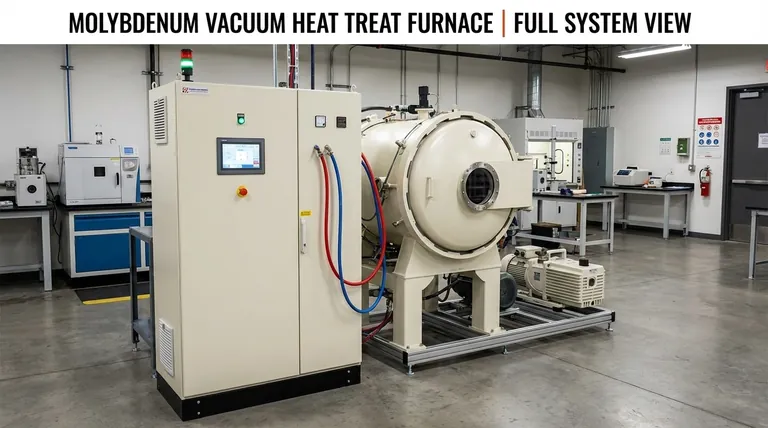

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité