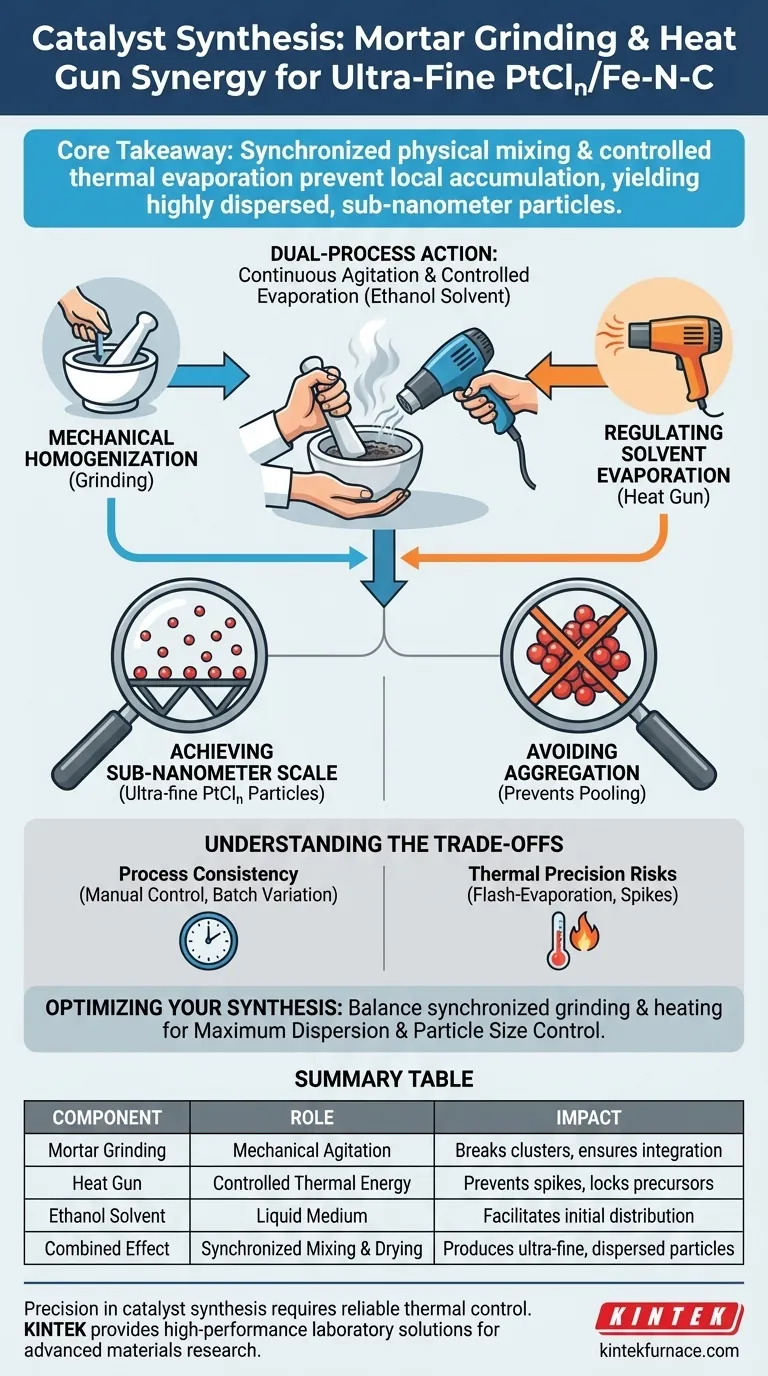

La combinaison du broyage au mortier et du traitement au pistolet thermique constitue une étape de régulation essentielle pour assurer la distribution uniforme des précurseurs de platine sur les supports Fe-N-C. Cette technique manuelle synchronise le mélange physique avec le contrôle de l'évaporation thermique, empêchant spécifiquement l'accumulation locale d'acide chloroplatinique pour obtenir des particules de catalyseur ultra-fines et dispersées.

Idée clé En contrôlant le taux d'évaporation de l'éthanol tout en agitant simultanément le mélange, cette méthode empêche la formation de pics de concentration locaux. Cette régulation précise est le facteur déterminant pour obtenir des particules de PtCln hautement dispersées et de taille sub-nanométrique, et pour éviter l'agrégation des précurseurs.

Mécanismes de contrôle de la dispersion

Régulation de l'évaporation du solvant

Le rôle principal du pistolet thermique dans cette synthèse est de fournir une énergie thermique contrôlée au solvant éthanol.

Sans gestion thermique active, les solvants peuvent s'évaporer de manière inégale ou trop lentement, laissant aux précurseurs le temps de migrer et de s'accumuler.

Le pistolet thermique assure que l'éthanol s'évapore à un rythme régulier et gérable, immobilisant le précurseur à mesure que le volume de liquide diminue.

Prévention des pics de concentration

À mesure que les solvants s'évaporent, les solides dissous ont naturellement tendance à précipiter hors de la solution.

Si ce processus est incontrôlé, il crée des pics de concentration locaux, où l'acide chloroplatinique s'accumule en amas denses.

Le broyage continu combiné à la chaleur atténue ce risque en maintenant le mélange dynamique jusqu'à ce que le solvant soit éliminé, forçant une répartition uniforme plutôt qu'un dépôt localisé.

Homogénéisation mécanique

Le broyage au mortier fournit l'agitation physique nécessaire pour exposer en continu les surfaces du support Fe-N-C à la solution de précurseur.

Cela garantit que l'acide chloroplatinique ne se dépose pas simplement sur le support, mais est physiquement intégré dans la texture du matériau.

L'action mécanique brise les amas potentiels avant qu'ils ne puissent se solidifier pendant la phase de séchage.

Impact sur la morphologie du catalyseur

Obtention d'une échelle sub-nanométrique

Le but ultime de cette technique de double traitement est de définir la taille des espèces de platine finales.

En empêchant le précurseur de s'accumuler, la synthèse permet d'obtenir des particules de PtCln ultra-fines.

Ces particules sont maintenues à l'échelle sub-nanométrique, ce qui est souvent essentiel pour maximiser la surface active du catalyseur.

Éviter l'agrégation

L'agrégation est l'ennemi de l'efficacité catalytique, car elle cache des atomes de platine précieux à l'intérieur d'une particule.

Cette méthode cible spécifiquement le stade de la phase liquide pour arrêter l'agrégation des précurseurs avant qu'elle ne commence.

Le résultat est un matériau hautement dispersé où le platine est utilisé efficacement sur toute la surface du support.

Comprendre les compromis

Cohérence du processus

Étant donné que cette méthode repose sur le broyage manuel, elle introduit une variable de contrôle humain.

Contrairement à l'agitation automatisée, l'uniformité du broyage dépend de la technique de l'opérateur, ce qui peut entraîner des variations d'un lot à l'autre si elles ne sont pas strictement standardisées.

Risques de précision thermique

Bien que le pistolet thermique contrôle l'évaporation, des réglages de distance ou de température incorrects peuvent se retourner contre vous.

Si la chaleur est appliquée trop agressivement, le solvant peut s'évaporer instantanément, provoquant potentiellement les pics de concentration que le processus vise à prévenir.

Le succès nécessite un équilibre où l'évaporation est plus rapide que le séchage naturel, mais suffisamment lente pour permettre un broyage complet.

Optimisation de votre stratégie de synthèse

Pour maximiser l'efficacité de votre préparation de catalyseur, tenez compte des éléments suivants concernant vos objectifs spécifiques :

- Si votre objectif principal est la dispersion maximale : Privilégiez la synchronisation du broyage et du chauffage pour garantir qu'il ne reste aucun "point humide" où les précurseurs pourraient s'agréger.

- Si votre objectif principal est le contrôle de la taille des particules : Surveillez attentivement le taux d'évaporation de l'éthanol pour éviter un séchage rapide, qui fixe les dimensions sub-nanométriques.

La qualité de votre catalyseur final dépend entièrement de l'efficacité avec laquelle vous empêchez le précurseur de s'agglomérer pendant la transition critique de la phase liquide à la phase solide.

Tableau récapitulatif :

| Composant du processus | Rôle fonctionnel | Impact sur la morphologie du catalyseur |

|---|---|---|

| Broyage au mortier | Homogénéisation mécanique et agitation physique | Brise les amas ; assure l'intégration dans la texture du support |

| Pistolet thermique | Énergie thermique contrôlée et évaporation du solvant | Prévient les pics de concentration locaux ; immobilise les précurseurs |

| Solvant éthanol | Milieu en phase liquide | Facilite la distribution initiale avant élimination contrôlée |

| Effet combiné | Mélange et séchage synchronisés | Produit des particules ultra-fines, sub-nanométriques et hautement dispersées |

La précision dans la synthèse des catalyseurs nécessite un contrôle thermique fiable. KINTEK fournit des solutions de laboratoire haute performance, y compris des fours à moufle, à tube et sous vide, conçus pour répondre aux exigences rigoureuses de la recherche sur les matériaux avancés. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour vos besoins spécifiques de synthèse Fe-N-C ou PtCln. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail de laboratoire !

Guide Visuel

Références

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi l'utilisation d'un four de séchage à air pulsé entraîne-t-elle souvent une augmentation de la taille des particules ? Éviter l'agglomération de silice

- Quelle est la fonction d'une étuve de laboratoire dans le traitement des poudres précurseurs de PZT ? Optimiser la qualité de la céramique

- Pourquoi un four de séchage industriel est-il nécessaire pour les suspensions mélangées de carbure de bore ? Assurer l'intégrité et la précision du revêtement

- Pourquoi un contrôle précis des débits de gaz porteurs est-il requis pour l'activation de l'hydrochar ? Optimiser le rendement et la pureté du carbone

- Quelle est l'utilité d'un four à haute température ? Transformer les matériaux avec un traitement thermique de précision

- Quelle est la fonction de l'azote de haute pureté (N2) pendant la phase de chauffage de l'oxydation de la magnétite ? Protégez vos données.

- Quels paramètres clés un four à goutte sessile fournit-il pour le verre de quartz ? Maîtriser l'évaluation des matériaux à haute température

- Quel est le but du processus de traitement thermique en deux étapes ? Optimiser les matrices de vitrocéramiques à base de zirconolite