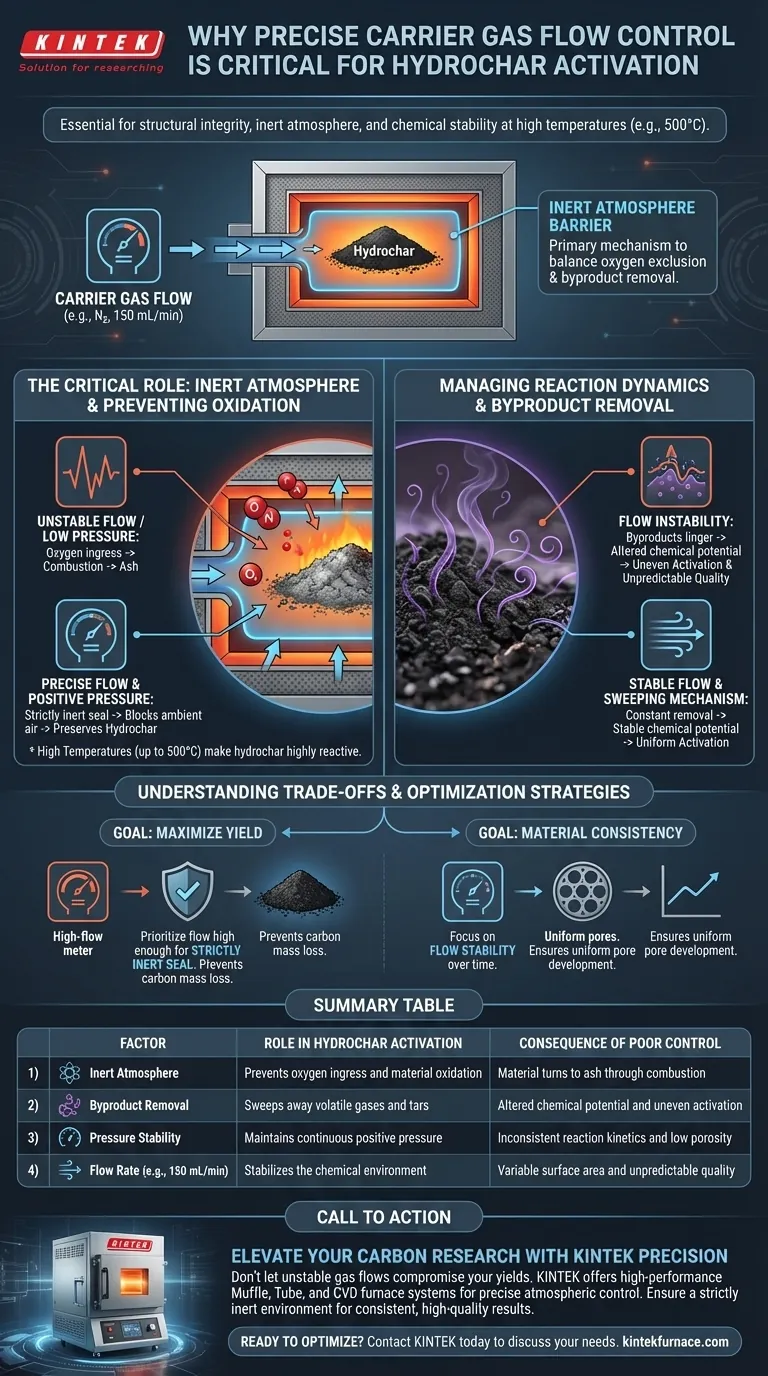

Un contrôle précis des débits de gaz porteurs est essentiel pour préserver l'intégrité structurelle de l'hydrochar pendant l'activation à haute température. Un débit spécifique et constant, tel que 150 mL/min, est nécessaire pour créer et maintenir une atmosphère strictement inerte qui empêche le matériau de brûler tout en stabilisant simultanément l'environnement chimique.

La régulation du gaz porteur est le principal mécanisme de contrôle des conditions de réaction. Elle équilibre l'exclusion absolue de l'oxygène pour prévenir la combustion avec l'élimination nécessaire des sous-produits volatils pour assurer une activation cohérente.

Le rôle critique de l'atmosphère inerte

Prévenir l'oxydation catastrophique

Aux températures d'activation atteignant 500 °C, l'hydrochar est très réactif. Sans une barrière de gaz inerte (comme l'azote) contrôlée avec précision, le matériau carboné est susceptible d'une oxydation excessive.

Éviter la combustion

Si le débit fluctue ou diminue trop, l'oxygène peut pénétrer dans l'environnement du four. Cela conduit à la combustion, qui transforme efficacement votre précieux hydrochar en cendres plutôt qu'en carbone activé.

Assurer un environnement « strictement inerte »

La référence souligne spécifiquement la nécessité d'une atmosphère strictement inerte. Un contrôle précis du débit assure une pression positive continue qui bloque physiquement l'air ambiant de pénétrer dans la zone de réaction.

Gestion de la dynamique de réaction

Élimination des sous-produits gazeux

Pendant l'activation, l'hydrochar libère des gaz volatils et des goudrons. Un débit stable agit comme un mécanisme de balayage, éliminant efficacement ces sous-produits gazeux de la zone de réaction immédiate.

Stabilisation du potentiel chimique

Si les sous-produits sont autorisés à persister, ils modifient l'équilibre chimique à la surface de l'hydrochar. En évacuant ces sous-produits à un débit constant, le gaz porteur maintient un potentiel chimique stable, assurant que la réaction d'activation se déroule uniformément.

Comprendre les compromis

Le risque d'instabilité du débit

L'exigence d'un contrôle « précis » implique que les déviations dans les deux sens sont préjudiciables.

Cinétique de réaction incohérente

Si le débit n'est pas stable, l'élimination des sous-produits devient incohérente. Cela entraîne un potentiel chimique variable, résultant en une activation inégale et une surface spécifique ou une porosité imprévisible dans le produit final.

Faire le bon choix pour votre objectif

Pour optimiser votre processus d'activation de l'hydrochar, ajustez votre stratégie de contrôle de débit en fonction de vos objectifs de qualité spécifiques :

- Si votre objectif principal est de maximiser le rendement : Privilégiez un débit suffisamment élevé pour garantir un scellage strictement inerte, empêchant toute perte de masse carbonée due à l'oxydation ou à la combustion.

- Si votre objectif principal est la cohérence du matériau : Concentrez-vous sur la stabilité du débit dans le temps pour assurer un potentiel chimique constant et un développement uniforme des pores sur l'échantillon.

Maîtriser le débit est la première étape pour transformer l'hydrochar brut en un matériau haute performance.

Tableau récapitulatif :

| Facteur | Rôle dans l'activation de l'hydrochar | Conséquence d'un mauvais contrôle |

|---|---|---|

| Atmosphère inerte | Empêche l'entrée d'oxygène et l'oxydation du matériau | Le matériau se transforme en cendres par combustion |

| Élimination des sous-produits | Évacue les gaz volatils et les goudrons | Potentiel chimique altéré et activation inégale |

| Stabilité de la pression | Maintient une pression positive continue | Cinétique de réaction incohérente et faible porosité |

| Débit (par ex., 150 mL/min) | Stabilise l'environnement chimique | Surface spécifique variable et qualité imprévisible |

Élevez votre recherche sur le carbone avec la précision KINTEK

Ne laissez pas des débits de gaz instables compromettre vos rendements de matériaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, à tube et CVD haute performance spécialement conçus pour un contrôle atmosphérique précis. Que vous activiez de l'hydrochar ou synthétisiez des matériaux avancés, nos solutions de laboratoire personnalisables garantissent l'environnement strictement inerte dont vous avez besoin pour des résultats cohérents et de haute qualité.

Prêt à optimiser vos processus à haute température ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques !

Guide Visuel

Références

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Comment l'équipement de préchauffage du substrat affecte-t-il la formation et la distribution de la phase Laves dans l'Inconel 718 ?

- Comment l'utilisation du dioxyde de carbone et d'un débitmètre affecte-t-elle l'activation physique du biochar ? Développement des pores maîtres

- Comment l'équipement de frittage par plasma pulsé (SPS) est-il utilisé dans les f-TEG ? Amélioration de la stabilité de l'interface Alpha-Mg3Bi2

- Pourquoi un contrôle précis de la température est-il essentiel pour la solidification des alliages d'aluminium ? Obtenez une résistance supérieure des matériaux

- Pourquoi un four de séchage sous vide est-il nécessaire pour les précurseurs Fe-CN@CoCN ? Préserver l'intégrité structurelle du MOF

- Pourquoi la trempe à l'eau est-elle essentielle pour les phases métastables dans le titane ? Libérez la résistance des alliages haute performance

- Quel est le principe de fonctionnement d'un lyophilisateur sous vide dans la fabrication d'aérogels de carbone ? Maîtriser la sublimation

- Quel est le but de l'ajout d'aluminium dans le processus de distillation sous vide du magnésium ? Amélioration de la stabilité et de la pureté du processus