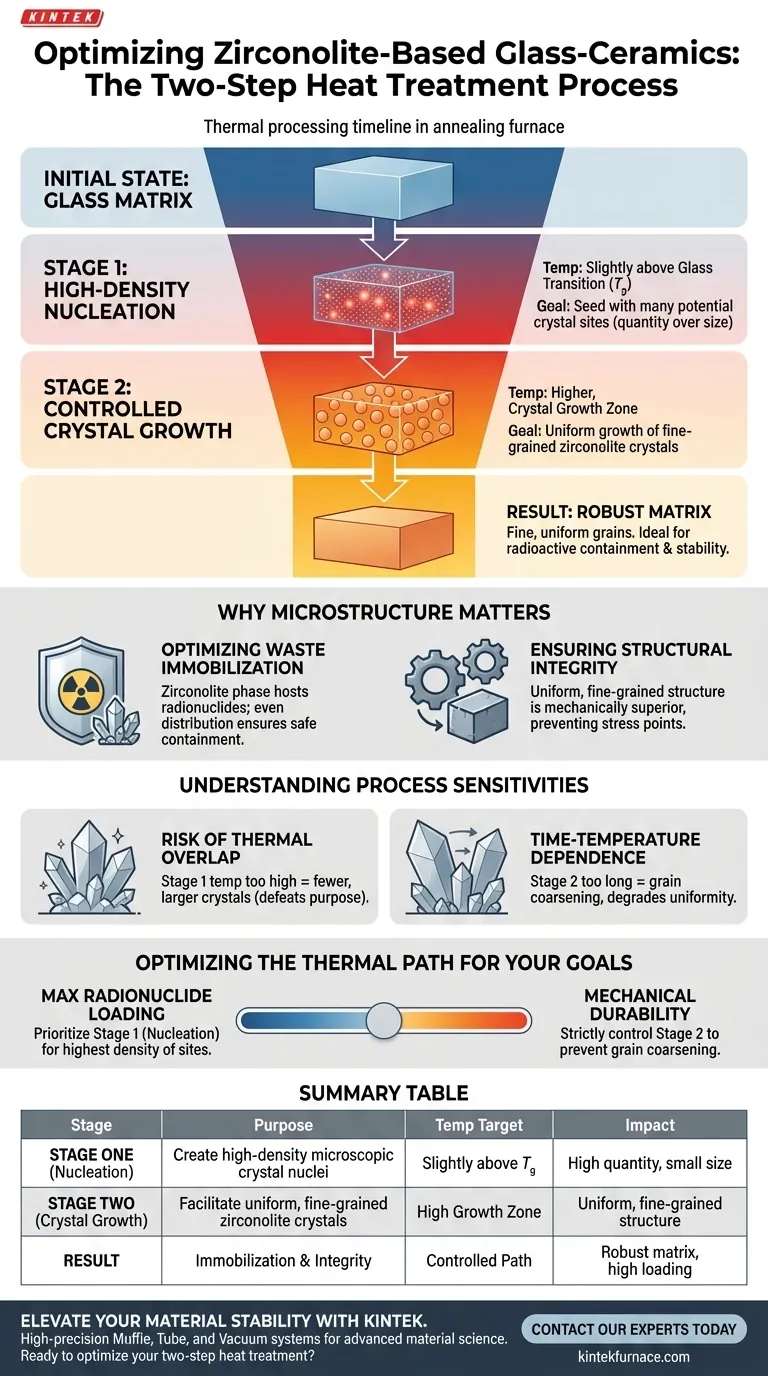

L'objectif principal du processus de traitement thermique en deux étapes est de découpler le mécanisme de nucléation du mécanisme de croissance cristalline, permettant une ingénierie précise de la microstructure du matériau. La première étape implique de maintenir la température légèrement au-dessus de la température de transition vitreuse ($T_g$) pour induire une nucléation à haute densité. La seconde étape utilise des températures plus élevées pour faciliter la croissance uniforme des cristaux de zirconolite, créant une matrice robuste pour le confinement radioactif.

Idéalement, la cristallisation nécessite un équilibre entre la création de nouveaux centres cristallins et la croissance de ceux existants. En séparant ces deux étapes thermiques distinctes, ce processus garantit que le matériau final est composé de grains fins et uniformes plutôt que de gros cristaux irréguliers qui pourraient compromettre la stabilité.

Les Mécanismes du Processus en Deux Étapes

Étape Un : Nucléation à Haute Densité

La première phase du traitement thermique est strictement contrôlée par rapport à la température de transition vitreuse ($T_g$).

En maintenant la matrice à une température juste au-dessus de $T_g$, le processus encourage la formation d'un grand nombre de noyaux cristallins microscopiques.

Cette étape ne concerne pas la taille, mais la quantité. L'objectif est d'ensemencer la matrice de verre avec autant de sites cristallins potentiels que possible sans leur permettre de se développer immédiatement.

Étape Deux : Croissance Cristalline Contrôlée

Une fois la densité des noyaux établie, la température est augmentée dans la zone de croissance cristalline.

Dans cette seconde étape, les noyaux formés précédemment commencent à se développer en grains cristallins de zirconolite distincts.

Étant donné que les noyaux ont été formés en haute densité lors de la première étape, la croissance lors de la seconde étape résulte en une microstructure à grains fins plutôt qu'en quelques gros cristaux isolés.

Pourquoi la Microstructure est Importante pour le Confinement

Optimisation de l'Immobilisation des Déchets

L'objectif ultime de l'utilisation de vitrocéramiques à base de zirconolite est de confiner en toute sécurité les éléments radioactifs.

Le processus en deux étapes garantit que la phase zirconolite — qui agit comme hôte pour les radionucléides — est répartie uniformément dans tout le matériau.

Assurer l'Intégrité Structurelle

Une structure uniforme et à grains fins est mécaniquement supérieure à une structure grossière et irrégulière.

En contrôlant le chemin thermique, les ingénieurs empêchent la formation de gros cristaux qui pourraient introduire des points de contrainte ou réduire la durabilité chimique de la matrice.

Comprendre les Sensibilités du Processus

Le Risque de Chevauchement Thermique

Un compromis majeur dans ce processus est la marge d'erreur étroite concernant le contrôle de la température.

Si la température de la première étape est trop élevée, elle peut déclencher involontairement la croissance cristalline parallèlement à la nucléation. Cela entraîne moins de cristaux, plus gros, ce qui va à l'encontre de l'objectif de l'approche en deux étapes.

Dépendance Temps-Température

La durée des maintiens est aussi critique que les réglages de température.

Maintenir la première étape trop longtemps n'apporte aucun bénéfice supplémentaire une fois la nucléation par saturation atteinte, tandis que prolonger la seconde étape peut conduire à la maturation d'Ostwald, où les gros cristaux consomment les plus petits, dégradant l'uniformité microstructurale.

Optimiser le Chemin Thermique pour Vos Objectifs

Pour obtenir les meilleurs résultats dans la préparation de matrices à base de zirconolite, tenez compte de vos exigences de confinement spécifiques :

- Si votre objectif principal est la charge maximale de radionucléides : Privilégiez la première étape (nucléation) pour assurer la densité la plus élevée possible de sites de zirconolite disponibles pour incorporer les éléments de déchets.

- Si votre objectif principal est la durabilité mécanique : Contrôlez strictement la température maximale et la durée de la seconde étape pour éviter le grossissement des grains, ce qui assure une matrice plus résistante et moins sujette aux fractures.

Une gestion thermique précise fait la différence entre un matériau de verre standard et une barrière de déchets nucléaires haute performance.

Tableau Récapitulatif :

| Étape | Objectif | Cible de Température | Impact sur la Microstructure |

|---|---|---|---|

| Étape Un | Nucléation | Légèrement au-dessus de $T_g$ | Crée des noyaux cristallins microscopiques à haute densité |

| Étape Deux | Croissance Cristalline | Zone de Croissance Élevée | Facilite des cristaux de zirconolite uniformes et à grains fins |

| Résultat | Immobilisation | Chemin Thermique Contrôlé | Assure l'intégrité structurelle et une charge élevée de radionucléides |

Élevez la Stabilité de Votre Matériau avec KINTEK

Atteindre le chemin thermique précis requis pour les vitrocéramiques haute performance exige un contrôle de température sans compromis. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube et sous Vide de haute précision — tous entièrement personnalisables pour répondre aux exigences rigoureuses de l'immobilisation des déchets nucléaires et de la science des matériaux avancés.

Prêt à optimiser votre traitement thermique en deux étapes ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelle est la fonction d'un four de séchage à air forcé de laboratoire dans le prétraitement des déchets de fruits ? Assurer des rendements de carbone supérieurs

- Pourquoi les fonctions définies par l'utilisateur (UDF) sont-elles nécessaires pour modéliser la combustion complexe ? Précision débloquée dans la simulation de fournaises

- Quelle est l'importance de définir des coefficients de transfert de chaleur précis pour le laitier ? Maîtriser la prédiction des contraintes thermiques

- Quel est le rôle d'un réacteur chauffant scellé dans la synthèse des MSN ? Maîtriser la précision de l'uniformité des pores

- Quel rôle joue une étuve de séchage sous vide de laboratoire dans le processus de post-traitement du carbone poreux dérivé du polyéthylène téréphtalate (PET) ? Crucial pour préserver la structure du matériau.

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?

- Comment une chambre de chauffage à température contrôlée garantit-elle la précision des tests AEMWE ? Obtenez des données fiables sur les électrolyseurs

- Quelle est la fonction principale d'une étuve sous vide pour les précurseurs de catalyseurs à base de Mo ? Assurer la pureté et l'intégrité des pores