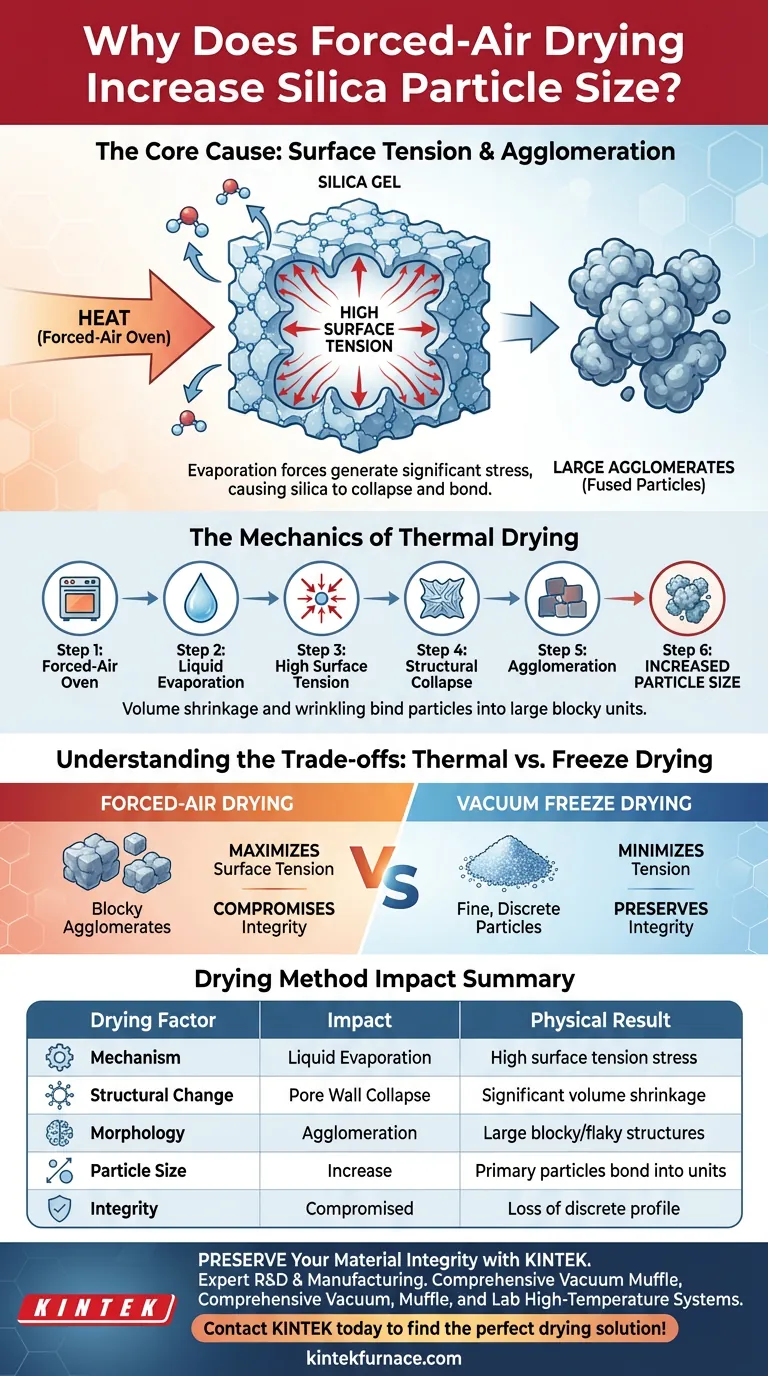

Le séchage à air pulsé augmente la taille des particules principalement par la formation d'agglomérats causée par la tension superficielle. Lorsqu'un échantillon de silice est séché dans un four thermique conventionnel, l'évaporation de l'eau liquide génère une contrainte physique importante sur le matériau. Cette contrainte force la structure de la silice à s'effondrer et à se lier, créant de gros amas irréguliers plutôt que de préserver des particules fines et discrètes.

L'élimination de l'eau liquide par la chaleur crée une tension superficielle élevée qui rétrécit et ride le gel de silice. Cet effondrement structurel entraîne des interactions fortes entre les particules, formant de gros agglomérats "massifs" qui gonflent considérablement la taille moyenne des particules mesurée.

Les mécanismes du séchage thermique

Le rôle de la tension superficielle

Dans un four à air pulsé, le processus de séchage repose sur l'évaporation de l'eau liquide. Au fur et à mesure que l'eau quitte les pores du gel de silice, elle exerce une tension superficielle importante sur les parois des pores.

Effondrement structurel

Cette tension crée une force de traction interne puissante. Par conséquent, le gel de silice subit un rétrécissement volumique sévère et un plissement à mesure que la structure interne est tirée vers l'intérieur.

La formation d'agglomérats

Création de structures "massives"

Les interactions fortes causées par le rétrécissement ne font pas que réduire le volume des particules individuelles ; elles les lient ensemble. Le matériau se consolide en grands agglomérats massifs ou en flocons.

Impact sur la mesure

Étant donné que ces particules sont fusionnées, elles agissent comme des unités uniques beaucoup plus grandes lors de l'analyse. Il en résulte une taille de particule moyenne substantiellement plus grande que la taille intrinsèque des particules de silice primaires.

Comprendre les compromis

Séchage thermique vs. cryodessiccation

Il est essentiel de reconnaître que cette croissance des particules est spécifique à la méthode d'élimination de l'eau. Les fours à air pulsé reposent sur l'évaporation du liquide, ce qui maximise la tension superficielle.

Le prix de la commodité

Bien que le séchage thermique soit souvent plus rapide ou plus accessible, il compromet l'intégrité morphologique de l'échantillon. En revanche, des méthodes telles que la cryodessiccation sous vide contournent la phase liquide, minimisant la tension et préservant des tailles de particules plus petites.

Faire le bon choix pour votre objectif

Pour déterminer la meilleure méthode de séchage pour votre application de silice, considérez ce qui suit :

- Si votre objectif principal est de minimiser la taille des particules : Évitez le séchage à air pulsé, car la tension superficielle provoquera inévitablement l'agglomération et le rétrécissement.

- Si votre objectif principal est la préservation structurelle : Utilisez la cryodessiccation sous vide pour empêcher la formation de gros agglomérats massifs.

La méthode de séchage n'est pas seulement une étape de finition ; elle détermine les dimensions physiques du matériau final.

Tableau récapitulatif :

| Facteur de séchage | Impact sur les échantillons de silice | Résultat physique |

|---|---|---|

| Mécanisme | Évaporation du liquide | Contrainte de tension superficielle élevée |

| Changement structurel | Effondrement des parois des pores | Rétrécissement volumique significatif |

| Morphologie | Agglomération | Structures massives/en flocons importantes |

| Taille des particules | Augmentation | Les particules primaires se lient en unités |

| Intégrité | Compromise | Perte du profil de particule discrète |

Préservez l'intégrité de votre matériau avec KINTEK

Ne laissez pas la tension superficielle compromettre les résultats de vos recherches. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de laboratoire sous vide, à moufle et personnalisables à haute température conçus pour vous donner un contrôle précis sur la morphologie de votre matériau. Que vous ayez besoin d'empêcher l'agglomération de silice ou que vous nécessitiez un traitement thermique spécialisé, notre équipe peut adapter une solution à vos besoins uniques de laboratoire.

Guide Visuel

Références

- Shengwang Yuan, Yunhai Ma. A Comparative Study on Rice Husk, as Agricultural Waste, in the Production of Silica Nanoparticles via Different Methods. DOI: 10.3390/ma17061271

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les méthodes de transfert de chaleur dans les fours ? Maîtrisez le contrôle de la chaleur pour de meilleurs résultats

- Comment maintenez-vous la pression du vide ? Maîtriser l'équilibre entre la charge de gaz et la vitesse de pompage

- Pourquoi l'étape de broyage à billes est-elle essentielle à la synthèse de la céramique NN-10ST ? Obtenez une formation de phase de haute pureté

- Quel est le rôle principal du processus d'oxydation thermique (OT) dans l'alliage Ti-6Al-4V ELI ? Amélioration de la dureté et de la résistance à l'usure

- Pourquoi le titane est-il utilisé comme agent d'épuration dans la préparation de TiCo1-xCrxSb ? Obtenez la pureté dans la synthèse de votre alliage

- Quels sont les avantages des catalyseurs hétérogènes dans la HTL ? Améliorer la qualité des biocarburants et l'efficacité des processus

- Comment un four de traitement thermique de laboratoire est-il utilisé pour la cristallisation de nanocristaux de fluorure ? Optimisation du contrôle de la microstructure

- Quel est le rôle des fours de haute précision dans le traitement thermique de l'Inconel 718 ? Maîtriser l'ingénierie microstructurale