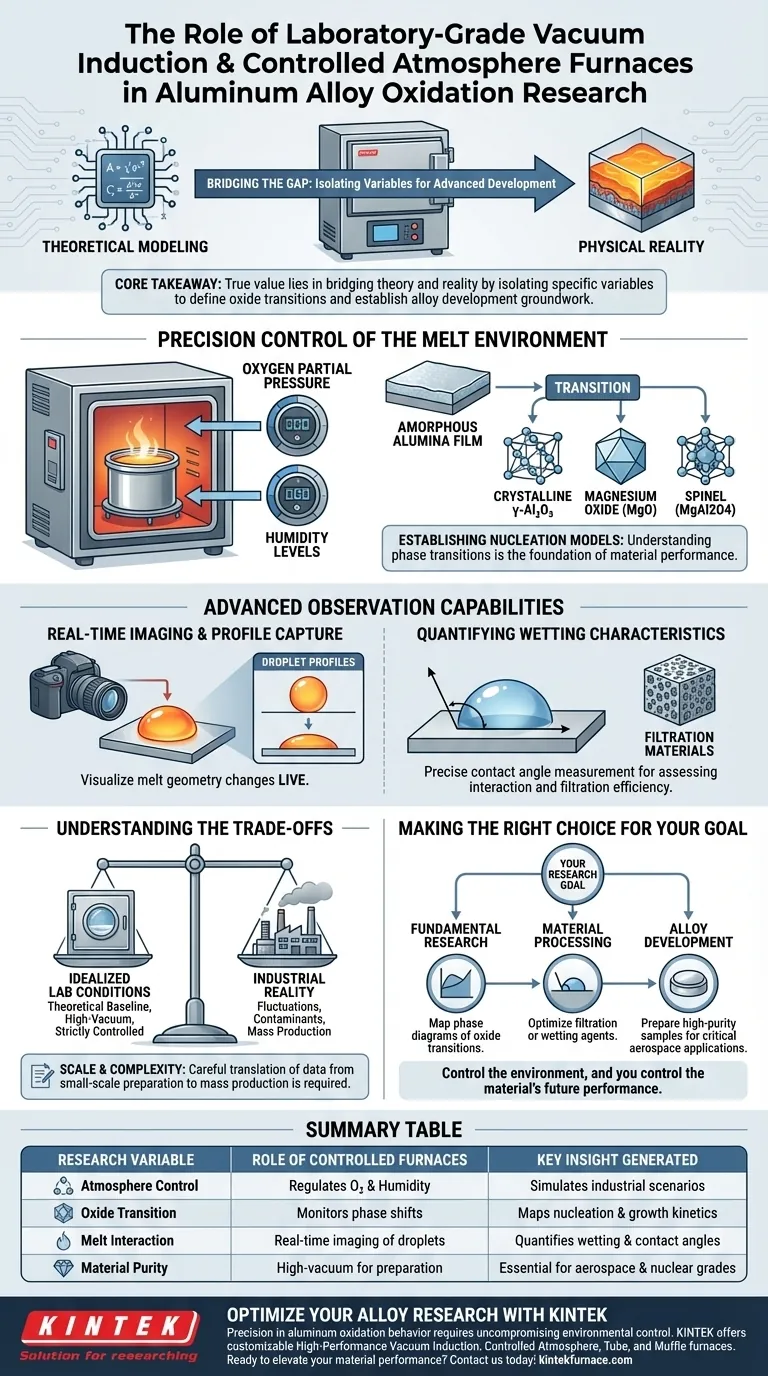

Les fours de laboratoire à induction sous vide et à atmosphère contrôlée servent d'outils principaux pour réguler précisément l'environnement entourant l'aluminium en fusion. En permettant un contrôle exact de la pression partielle d'oxygène et de l'humidité, ces systèmes permettent aux chercheurs de simuler diverses conditions de production pour observer comment les films d'oxyde s'initient, se développent et se transforment.

Point clé à retenir La véritable valeur de ces fours réside dans leur capacité à combler le fossé entre la modélisation théorique et la réalité physique. Ils permettent d'isoler des variables spécifiques—telles que l'humidité ou la composition du gaz—pour déterminer comment les films amorphes initiaux se transforment en structures cristallines complexes, établissant ainsi les bases du développement d'alliages avancés.

Contrôle de précision de l'environnement de fusion

Simulation des conditions de production

Dans les environnements standards, l'oxydation de l'aluminium est chaotique et difficile à mesurer. Les fours sous vide et à atmosphère contrôlée résolvent ce problème en vous permettant de définir la pression partielle d'oxygène et les niveaux d'humidité exacts au-dessus du bain de fusion.

Cette capacité est essentielle pour reproduire des scénarios industriels spécifiques dans un cadre de laboratoire contrôlé. Elle transforme l'observation anecdotique en données scientifiques reproductibles.

Suivi des transitions de films d'oxyde

L'application de recherche principale est l'étude de l'évolution du film d'oxyde lui-même.

Vous pouvez observer comment un film d'alumine amorphe initial se transforme au fil du temps. Les chercheurs utilisent ces environnements contrôlés pour identifier les conditions exactes requises pour la transition vers la gamma-alumine ($\gamma$-Al2O3) cristalline, l'oxyde de magnésium (MgO) ou le spinelle (MgAl2O4).

Établissement de modèles de nucléation

Comprendre ces transitions de phase n'est pas seulement un exercice académique ; c'est le fondement de la performance des matériaux.

En caractérisant ces films d'oxyde, les chercheurs peuvent établir des modèles expérimentaux pour utiliser les oxydes naturels comme substrats de nucléation. Cela conduit à une meilleure compréhension de la façon dont les composés intermétalliques se forment et interagissent au sein de l'alliage.

Capacités d'observation avancées

Imagerie en temps réel et capture de profil

Au-delà du contrôle atmosphérique, ces fours sont souvent équipés de systèmes d'imagerie haute résolution.

Cela permet la capture en temps réel des profils de gouttelettes lorsque l'alliage fond sur un substrat céramique. Vous pouvez visualiser les changements de géométrie du bain de fusion au fur et à mesure qu'ils se produisent, plutôt que de vous fier uniquement à l'analyse post-mortem.

Quantification des caractéristiques de mouillage

Les capacités d'imagerie permettent la mesure précise des angles de contact.

Ces données sont cruciales pour évaluer les caractéristiques de mouillage du matériau. Par exemple, elles permettent aux chercheurs d'évaluer comment l'aluminium en fusion interagit avec les matériaux de filtration, tels que l'oxyde de manganèse, ce qui est vital pour l'efficacité de la filtration industrielle.

Comprendre les compromis

Conditions idéalisées vs. réalité industrielle

Bien que ces fours offrent une précision, ils créent un environnement « parfait » qui existe rarement dans une usine.

Les données recueillies sous vide poussé ou dans des conditions de gaz inerte strictement contrôlées représentent une base théorique. Vous devez tenir compte du fait que la coulée dans le monde réel implique des fluctuations et des contaminants qu'un four de laboratoire pourrait exclure intentionnellement.

Échelle et complexité

Ces systèmes sont généralement conçus pour la préparation d'échantillons à petite échelle.

Bien qu'ils soient excellents pour développer des alliages spéciaux pour des domaines exigeants comme les industries aérospatiale et nucléaire, la mise à l'échelle de ces paramètres d'oxydation précis à la production de masse nécessite une traduction minutieuse des données.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité de ces fours, alignez leurs capacités sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est la recherche fondamentale : Utilisez les contrôles précis d'oxygène et d'humidité pour cartographier les diagrammes de phase des transitions d'oxydes (amorphe à cristallin).

- Si votre objectif principal est le traitement des matériaux : Tirez parti de l'imagerie haute résolution pour mesurer les angles de contact et optimiser les agents de filtration ou de mouillage.

- Si votre objectif principal est le développement d'alliages : Utilisez des conditions de vide à haute température pour préparer des échantillons de haute pureté destinés à des applications critiques comme l'aérospatiale.

Contrôlez l'environnement, et vous contrôlez les performances futures du matériau.

Tableau récapitulatif :

| Variable de recherche | Rôle des fours contrôlés | Aperçu clé généré |

|---|---|---|

| Contrôle atmosphérique | Régule la pression partielle d'oxygène et l'humidité | Simule des scénarios de production industrielle |

| Transition d'oxyde | Surveille les changements de phase de l'amorphe au cristallin ($\gamma$-Al2O3) | Cartographie la cinétique de nucléation et de croissance |

| Interaction du bain de fusion | Imagerie en temps réel des profils de gouttelettes sur substrats | Quantifie le mouillage et les angles de contact |

| Pureté du matériau | Environnement sous vide poussé pour la préparation d'alliages | Essentiel pour les grades aérospatiaux et nucléaires |

Optimisez votre recherche sur les alliages avec KINTEK

La précision du comportement d'oxydation de l'aluminium nécessite un contrôle environnemental sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours haute performance à induction sous vide, à atmosphère contrôlée, tubulaires et à moufle—tous personnalisables pour répondre à vos besoins de laboratoire uniques. Que vous modélisiez des transitions de phase ou développiez des matériaux aérospatiaux de haute pureté, nos systèmes fournissent la stabilité et la précision que vos données méritent.

Prêt à améliorer les performances de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un four de fusion à double faisceau d'électrons pour la synthèse des alliages Ti-20Zr ?

- Comment l'environnement de refroidissement contrôlé d'un four de fusion affecte-t-il la microstructure des lingots d'alliage CoCuMoNiAl ?

- Quel rôle joue un four à induction sous vide avec une creuset froid en cuivre refroidi par eau dans la fusion de l'alliage Ti-33Mo-0.2C ?

- Comment le four à induction IGBT maintient-il une puissance de sortie constante ? Obtenez une fusion plus rapide et plus efficace

- Quel rôle la bobine à induction joue-t-elle dans un four à induction ? C'est le moteur de la fusion efficace

- Un four de fusion par induction sous vide peut-il être utilisé pour faire fondre l'acier inoxydable ? Obtenez des alliages de haute pureté pour des applications critiques

- Qu'est-ce qu'un four de fusion à induction à IGBT ? Obtenez une fusion de métaux plus rapide, plus propre et plus efficace

- Comment fonctionne un four de fusion à induction ? Obtenez une fusion de métal rapide, propre et contrôlée